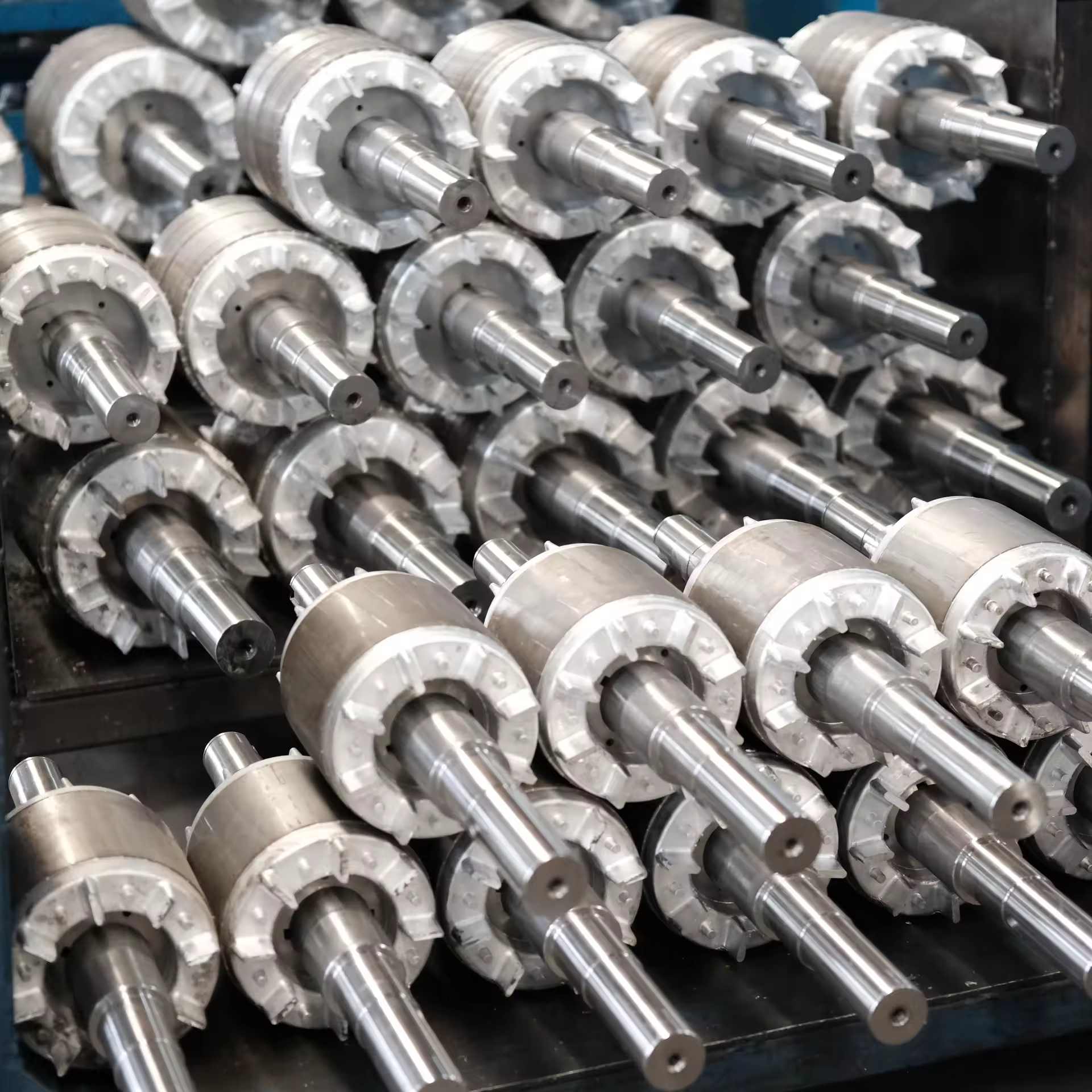

Les fabricants d'équipements d'origine (OEM) de divers secteurs se tournent de plus en plus vers des solutions personnalisées de stator et de rotor afin de répondre à leurs besoins spécifiques application exigences et aux demandes concurrentielles. Ces composants électromagnétiques spécialisés constituent le cœur des moteurs électriques, des générateurs et d'autres machines électriques tournantes, ce qui rend leur conception et fabrication précises essentielles pour des performances optimales. Le passage à la personnalisation représente une réponse stratégique aux pressions du marché en faveur d'une efficacité accrue, d'une réduction des coûts et d'une meilleure différenciation des produits dans un paysage de plus en plus concurrentiel.

Facteurs de marché sous-jacents aux composants électromagnétiques sur mesure

Exigences d'optimisation des performances

Les applications industrielles modernes exigent des caractéristiques de performance précises que les composants standard ne peuvent tout simplement pas offrir. Les équipementiers travaillant sur des véhicules électriques, des systèmes d'énergie renouvelable et des équipements de fabrication avancés ont besoin de moteurs dotés de courbes de couple, de plages de vitesse et de profils d'efficacité spécifiques. Des solutions personnalisées de stators et de rotors permettent aux fabricants d'atteindre exactement ces spécifications en adaptant l'épaisseur des tôles, les configurations d'enroulement et les matériaux magnétiques aux exigences de l'application. Ce niveau de personnalisation donne des moteurs fonctionnant à un rendement optimal dans leur plage de fonctionnement prévue, offrant ainsi des performances supérieures par rapport aux alternatives génériques.

La possibilité d'optimiser les paramètres de conception électromagnétique permet aux équipementiers de repousser les limites de ce que leurs produits peuvent atteindre. Par exemple, les fabricants de véhicules électriques peuvent spécifier des rotors avec des densités de flux magnétique particulières afin de maximiser la puissance tout en minimisant le poids, ce qui a un impact direct sur l'autonomie et l'accélération du véhicule. De même, les éoliennes bénéficient de conceptions personnalisées du stator qui optimisent la production d'énergie à travers des vitesses de vent variables, améliorant ainsi la capture globale d'énergie et la stabilité du réseau.

Stratégies de différenciation concurrentielle

Sur les marchés saturés, la différenciation des produits devient cruciale pour maintenir un avantage concurrentiel et une part de marché. Les solutions électromagnétiques sur mesure offrent aux équipementiers (OEM) des arguments de vente uniques qu'il est difficile pour les concurrents utilisant des composants standard de reproduire. Cette différenciation va au-delà des simples indicateurs de performance pour inclure les facteurs de forme, les capacités d'intégration et des fonctionnalités spécialisées adaptées à des besoins clients spécifiques. L'investissement dans des solutions sur mesure pour le stator et le rotor porte souvent ses fruits grâce à des possibilités de prix premium et à une fidélité accrue des clients.

En outre, les solutions sur mesure permettent aux équipementiers d'origine de créer des produits dotés de caractéristiques distinctives qui deviennent partie intégrante de leur identité de marque. Ces signatures électromagnétiques uniques peuvent se traduire par des traits de performance reconnaissables que les clients associent à la qualité et à l'innovation, renforçant ainsi la valeur de la marque à long terme sur des marchés concurrentiels.

Avantages techniques de la conception électromagnétique sur mesure

Opportunités d'amélioration de l'efficacité

L'efficacité énergétique est devenue une préoccupation primordiale dans tous les secteurs, motivée à la fois par les exigences réglementaires et les considérations relatives aux coûts opérationnels. Les solutions personnalisées de stators et de rotors offrent des opportunités sans précédent pour maximiser l'efficacité en optimisant chaque aspect de la conception électromagnétique. Cela inclut le choix de nuances d'acier appropriées pour les tôles, la conception de configurations optimales d'encoches pour les enroulements, ainsi que la sélection de matériaux magnétiques qui minimisent les pertes tout en maximisant la densité de flux. Le résultat est des moteurs dont le rendement dépasse largement celui des solutions standard.

Des outils de simulation avancés et des logiciels de modélisation électromagnétique permettent aux concepteurs d'évaluer des milliers de variantes de conception avant de retenir les configurations optimales. Cette approche computationnelle de la personnalisation garantit que le produit final offre un rendement maximal tout en répondant à toutes les exigences de performance, dépassant souvent les normes industrielles et les obligations réglementaires.

Intégration de la gestion thermique

Une dissipation thermique efficace est cruciale pour maintenir les performances et prolonger la durée de vie des composants dans les moteurs électriques. Des conceptions électromagnétiques sur mesure permettent des solutions intégrées de gestion thermique impossibles à réaliser avec des composants standard. Cela inclut des designs optimisés de canaux de refroidissement au sein des noyaux statoriques, des motifs d'empilement spécialisés qui améliorent le transfert de chaleur, et des configurations de rotor qui minimisent la génération de chaleur grâce à des pertes réduites.

La possibilité d'intégrer dès le départ la gestion thermique dans les composants électromagnétiques aboutit à des moteurs capables de fonctionner à des densités de puissance plus élevées sans compromettre la fiabilité. Cette intégration est particulièrement précieuse dans les applications où les contraintes d'espace rendent les systèmes de refroidissement externes peu pratiques, ou lorsque le fonctionnement silencieux est requis.

Avantages en matière de fabrication et de chaîne logistique

Flexibilité et évolutivité de la production

Travailler avec des fournisseurs spécialisés dans des solutions sur mesure pour stators et rotors offre aux équipementiers une grande flexibilité de fabrication qui va au-delà de la seule conception du produit. Les partenariats de fabrication sur mesure incluent souvent des capacités de production évolutives capables de s'adapter à l'évolution des schémas de demande, sans les contraintes habituellement liées à l'approvisionnement standard en composants. Cette souplesse permet aux équipementiers de réagir rapidement aux opportunités du marché et d'ajuster les volumes de production en fonction des signaux de demande en temps réel.

En outre, les relations de fabrication sur mesure impliquent fréquemment un soutien collaboratif en ingénierie tout au long du cycle de vie du produit. Ce partenariat continu permet d'intégrer régulièrement des améliorations de conception, des réductions de coûts et des gains de qualité, offrant ainsi des avantages concurrentiels à long terme qui s'amplifient avec le temps.

Contrôle qualité et traçabilité

La fabrication de composants électromagnétiques sur mesure implique généralement des processus de contrôle qualité plus rigoureux que les alternatives produites en série. Ce renforcement de l'attention portée à la qualité inclut la traçabilité des matériaux, une documentation détaillée des procédés et des protocoles d'essai complets qui garantissent que chaque composant répond exactement aux spécifications requises. Pour les équipementiers OEM opérant dans des secteurs réglementés tels que l'aérospatiale, les dispositifs médicaux ou les applications automobiles, ce niveau de contrôle qualité et de documentation est souvent obligatoire plutôt que facultatif.

Les capacités de traçabilité inhérentes aux processus de fabrication sur mesure facilitent également une meilleure gestion du service après-vente et des garanties. En cas de problème, les OEM peuvent rapidement identifier les produits concernés et mettre en œuvre des solutions ciblées, minimisant ainsi les temps d'arrêt, maintenant la satisfaction client et réduisant les coûts liés à la garantie.

Considérations économiques et analyse du ROI

Avantages du Coût Total de Possession

Bien que les solutions personnalisées de stator et de rotor puissent entraîner des coûts initiaux plus élevés par rapport aux composants standard, l'analyse du coût total de possession révèle souvent des économies significatives à long terme. Ces économies proviennent de plusieurs sources, notamment une consommation d'énergie réduite grâce à un rendement supérieur, des besoins moindres en maintenance dus à des conceptions optimisées, et une durée de vie prolongée résultant d'une meilleure gestion thermique et d'une réduction des concentrations de contraintes.

Les équipementiers qui réalisent des analyses complètes du coût du cycle de vie découvrent fréquemment que le surcoût lié aux composants électromagnétiques sur mesure est amorti au cours des premières années d'exploitation grâce à la réduction des coûts opérationnels. Cet avantage économique devient encore plus marqué dans les applications où les coûts énergétiques sont importants ou où les temps d'arrêt entraînent de fortes pénalités.

Capture de prime de marché

Les produits intégrant des solutions personnalisées de stator et de rotor bénéficient souvent d'un prix de vente supérieur sur le marché en raison de leurs caractéristiques de performance élevées et de leurs capacités uniques. Ce supplément de prix peut largement compenser l'investissement supplémentaire lié aux composants sur mesure, tout en améliorant les marges bénéficiaires globales. L'essentiel consiste à communiquer efficacement la proposition de valeur auprès des clients et à quantifier les avantages en termes qu'ils comprennent et qu'ils jugent importants.

Les études de marché montrent systématiquement que les clients sont prêts à payer un supplément pour des produits offrant des améliorations mesurables en matière d'efficacité, de fiabilité ou de performance. Les solutions électromagnétiques personnalisées permettent aux équipementiers de réaliser ces améliorations tout en conservant une position concurrentielle sur leurs marchés respectifs.

Tendances futures et évolution technologique

Intégration de Matériaux Avancés

Le secteur des composants électromagnétiques connaît une innovation rapide dans le domaine de la science des matériaux, avec l'apparition régulière de nouveaux matériaux magnétiques, d'alliages d'acier avancés et de systèmes d'isolation innovants. Les solutions personnalisées de stator et de rotor constituent une plateforme idéale pour intégrer ces matériaux avancés dès qu'ils deviennent viables commercialement, permettant ainsi aux équipementiers d'origine (OEM) de rester à la pointe du développement technologique.

Des matériaux émergents tels que les métaux amorphes, lesalliages nanocristallins et les compositions avancées d'aimants permanents offrent un potentiel d'amélioration radicale des performances des moteurs. Toutefois, ces matériaux nécessitent souvent des approches de conception spécialisées et des procédés de fabrication spécifiques, qui ne sont réalisables que dans le cadre de programmes de développement sur mesure.

Intégration du jumeau numérique et de la simulation

L'intégration de la technologie du jumeau numérique avec la conception électromagnétique sur mesure révolutionne la manière dont les équipementiers abordent le développement et l'optimisation des produits. Les jumeaux numériques permettent une surveillance en temps réel des performances et offrent des capacités de maintenance prédictive qui dépassent largement ce qui est possible avec des composants standards. Cette intégration technologique autorise une optimisation continue des conceptions électromagnétiques à partir de données opérationnelles réelles et de retours sur la performance.

Par ailleurs, les capacités de simulation avancées rendent possible l'optimisation simultanée des conceptions électromagnétiques pour plusieurs conditions de fonctionnement, garantissant que les solutions sur mesure de stators et de rotors offrent des performances optimales sur toute leur plage de fonctionnement. Cette approche d'optimisation multi-objectif donne lieu à des composants véritablement adaptés à des applications spécifiques, plutôt que simplement modifiés à partir de conceptions standard.

FAQ

Quels sont les délais habituels pour les solutions sur mesure de stators et de rotors ?

Les délais de livraison pour des solutions personnalisées de stator et de rotor varient généralement entre 8 et 16 semaines, selon la complexité de la conception et l'ampleur de la personnalisation requise. La phase initiale de prototypage peut prendre de 4 à 6 semaines, suivie de la validation de la conception et de la préparation des outillages. Les délais de production peuvent souvent être réduits pour les commandes répétées une fois les outillages et processus établis. Les équipementiers doivent prévoir des cycles de développement plus longs lors de la phase initiale de conception, mais peuvent s'attendre à des plannings de livraison plus prévisibles pour les besoins de production continue.

Comment les solutions électromagnétiques sur mesure influencent-elles la certification des produits et la conformité ?

Les solutions électromagnétiques sur mesure peuvent effectivement faciliter la conformité aux normes et réglementations du secteur en permettant d'optimiser les conceptions spécifiquement pour répondre aux exigences de certification. Les fabricants expérimentés de solutions sur mesure fournissent généralement une documentation complète et des données d'essai qui soutiennent les processus de certification. Toutefois, les équipementiers doivent consulter leurs organismes de certification dès le début du processus de conception afin de garantir que les solutions sur mesure répondent à toutes les normes applicables. La documentation supplémentaire et la traçabilité inhérentes à la fabrication sur mesure simplifient souvent les procédures de certification plutôt que de les compliquer.

Quelles sont les quantités minimales de commande habituellement requises pour les composants électromagnétiques sur mesure ?

Les quantités minimales de commande pour des solutions personnalisées de stators et de rotors varient considérablement selon le niveau de personnalisation et les procédés de fabrication mis en œuvre. Des modifications simples apportées à des conceptions existantes peuvent avoir des minimums de commande aussi bas que 100 pièces, tandis que des conceptions entièrement personnalisées exigent généralement des commandes minimales de 500 à 1 000 pièces afin de justifier les coûts d'outillage. De nombreux fabricants proposent des quantités prototypes pour la validation des conceptions avant de passer à une production complète, permettant ainsi aux équipementiers de vérifier les performances avant de passer des commandes plus importantes.

Est-il possible de rétrofitter des conceptions de moteurs existantes avec des composants personnalisés de stator et de rotor ?

Les applications de rétrofit pour des composants électromagnétiques sur mesure sont possibles, mais nécessitent une attention particulière aux interfaces mécaniques, aux caractéristiques thermiques et à la compatibilité électromagnétique. La faisabilité dépend largement de la conception du boîtier moteur existant et de l'espace disponible pour les modifications. Dans de nombreux cas, il peut être plus rentable de concevoir un nouvel ensemble moteur entièrement neuf plutôt que d'essayer de rétrofiter des conceptions existantes. Toutefois, pour des applications à forte valeur ajoutée ou lorsque l'infrastructure existante doit être préservée, les solutions de rétrofit peuvent offrir des améliorations significatives des performances par rapport aux composants de remplacement standards.

Table des Matières

- Facteurs de marché sous-jacents aux composants électromagnétiques sur mesure

- Avantages techniques de la conception électromagnétique sur mesure

- Avantages en matière de fabrication et de chaîne logistique

- Considérations économiques et analyse du ROI

- Tendances futures et évolution technologique

-

FAQ

- Quels sont les délais habituels pour les solutions sur mesure de stators et de rotors ?

- Comment les solutions électromagnétiques sur mesure influencent-elles la certification des produits et la conformité ?

- Quelles sont les quantités minimales de commande habituellement requises pour les composants électromagnétiques sur mesure ?

- Est-il possible de rétrofitter des conceptions de moteurs existantes avec des composants personnalisés de stator et de rotor ?