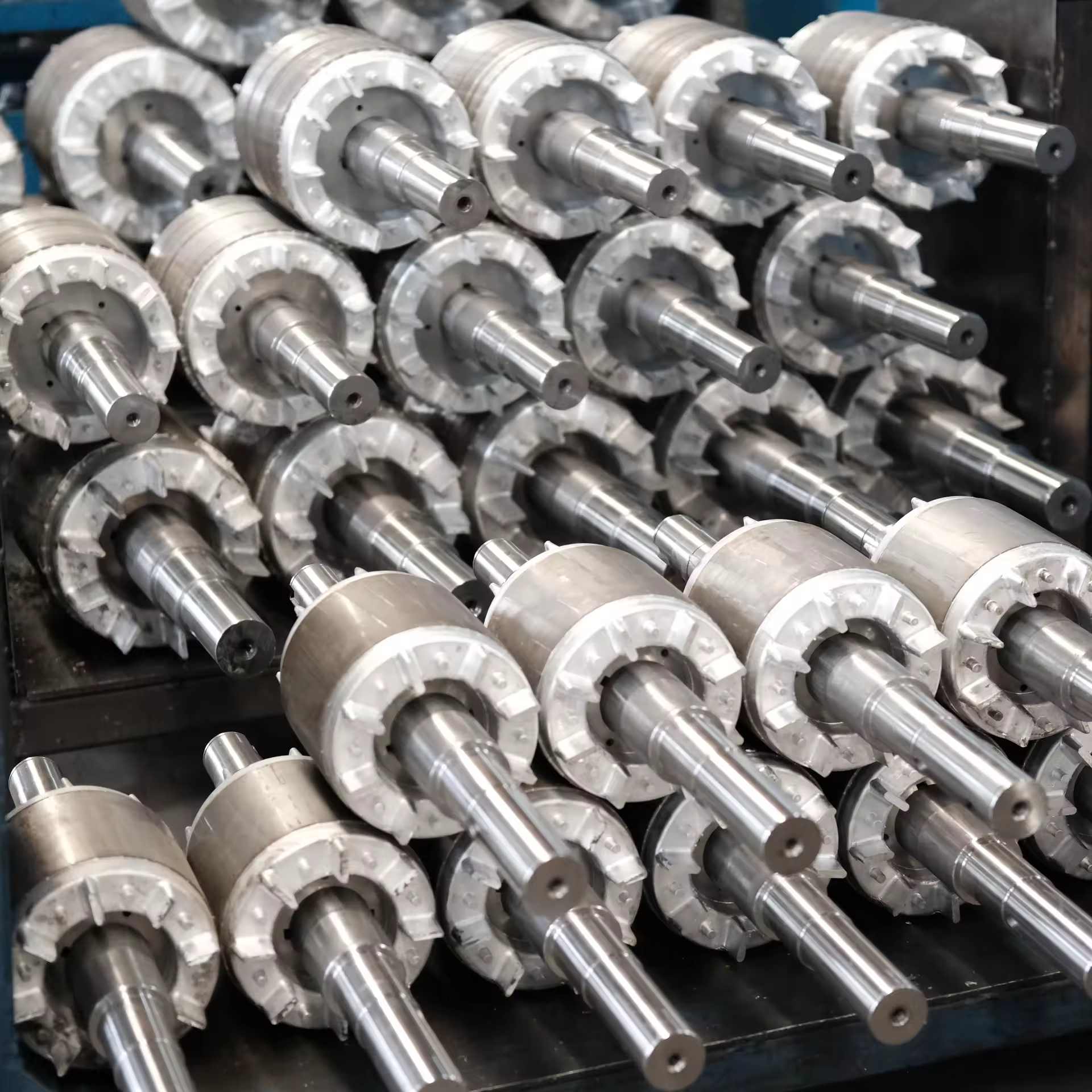

Pengeluar Peralatan Asli (OEM) di seluruh industri semakin beralih kepada penyelesaian stator dan rotor yang disesuaikan untuk memenuhi keperluan khusus mereka pERMOHONAN keperluan dan permintaan persaingan. Komponen elektromagnet khusus ini berfungsi sebagai jantung motor elektrik, penjana, dan mesin elektrik berputar lain, menjadikan reka bentuk dan pembuatan yang tepat penting untuk prestasi optimum. Pergeseran ke arah penyesuaian mewakili tindak balas strategik terhadap tekanan pasaran untuk kecekapan yang lebih tinggi, mengurangkan kos, dan meningkatkan pembezaan produk dalam landskap yang semakin kompetitif.

Pemacu Pasaran di Sebalik Komponen Elektromagnet Khusus

Keperluan Pengoptimuman Prestasi

Aplikasi perindustrian moden memerlukan ciri prestasi yang tepat yang tidak dapat disediakan oleh komponen piawaian sedia ada. OEM yang bekerja dengan kenderaan elektrik, sistem tenaga boleh diperbaharui, dan peralatan pembuatan maju memerlukan motor dengan lengkung tork tertentu, julat kelajuan, dan profil kecekapan. Penyelesaian stator dan rotor yang disesuaikan membolehkan pengilang mencapai spesifikasi tepat ini dengan menyesuaikan ketebalan lamina, konfigurasi lilitan, dan bahan magnetik mengikut keperluan aplikasi. Tahap penyesuaian ini menghasilkan motor yang beroperasi pada kecekapan puncak dalam lingkungan operasinya yang dimaksudkan, memberikan prestasi yang lebih unggul berbanding alternatif generik.

Keupayaan untuk mengoptimumkan parameter rekabentuk elektromagnet membolehkan OEM untuk menerokai had apa yang boleh dicapai oleh produk boleh dicapai. Sebagai contoh, pengilang kenderaan elektrik boleh menentukan rotor dengan ketumpatan fluks magnet tertentu untuk memaksimumkan output kuasa sambil mengurangkan berat, yang secara langsung memberi kesan kepada julat kenderaan dan pecutan. Begitu juga, penjana turbin angin mendapat manfaat daripada rekabentuk stator suai yang mengoptimumkan penjanaan kuasa merentasi kelajuan angin yang berbeza, meningkatkan pengumpulan tenaga secara keseluruhan dan kestabilan grid.

Strategi Pembezaan Persaingan

Dalam pasaran yang tepu, pembezaan produk menjadi penting untuk mengekalkan kelebihan bersaing dan bahagian pasaran. Penyelesaian elektromagnetik suai memberikan OEM proposisi jualan unik yang tidak boleh dengan mudah direplikasi oleh pesaing yang menggunakan komponen piawai. Pembezaan ini meluas melampaui metrik prestasi semata-mata kepada faktor bentuk, keupayaan integrasi, dan ciri khas yang selaras dengan keperluan pelanggan tertentu. Pelaburan dalam penyelesaian stator dan rotor suai sering kali memberi hasil melalui peluang penetapan harga premium dan kesetiaan pelanggan yang lebih kukuh.

Selain itu, penyelesaian tersuai membolehkan OEM mencipta produk dengan ciri-ciri unik yang menjadi sebahagian daripada identiti jenama mereka. Tanda tangan elektromagnetik yang unik ini boleh diterjemahkan kepada ciri prestasi yang dikenali oleh pelanggan sebagai kualiti dan inovasi, seterusnya membina ekuiti jenama jangka panjang dalam pasaran yang kompetitif.

Kelebihan Teknikal Rekabentuk Elektromagnetik Tersuai

Peluang Peningkatan Kecekapan

Kecekapan tenaga telah menjadi kebimbangan utama di semua industri, didorong oleh keperluan peraturan dan pertimbangan kos pengendalian. Penyelesaian stator dan rotor yang disesuaikan menawarkan peluang yang belum pernah ada sebelumnya untuk memaksimumkan kecekapan dengan mengoptimumkan setiap aspek rekabentuk elektromagnetik. Ini termasuk memilih gred keluli yang sesuai untuk lapisan, mereka bentuk konfigurasi alur yang optimum untuk lilitan, dan memilih bahan magnetik yang meminimumkan kehilangan sambil memaksimumkan ketumpatan fluks. Hasilnya adalah motor yang boleh mencapai penarafan kecekapan jauh lebih tinggi berbanding alternatif piawai.

Alat simulasi lanjutan dan perisian pemodelan elektromagnetik membolehkan pereka menilai ribuan variasi rekabentuk sebelum menetapkan konfigurasi optimum. Pendekatan komputasi terhadap penyesuaian ini memastikan produk akhir memberikan kecekapan maksimum sambil memenuhi semua keperluan prestasi, kerap kali melebihi piawaian industri dan arahan peraturan.

Pengamiran Pengurusan Terma

Pembebasan haba yang berkesan adalah penting untuk mengekalkan prestasi dan memperpanjangkan jangka hayat komponen dalam motor elektrik. Reka bentuk elektromagnetik suai membolehkan penyelesaian pengurusan haba terpadu yang tidak dapat dicapai dengan komponen piawai. Ini termasuk reka bentuk saluran pendinginan yang dioptimumkan di dalam teras stator, corak pelapisan khas yang meningkatkan pemindahan haba, dan konfigurasi rotor yang meminimumkan penjanaan haba melalui kehilangan yang dikurangkan.

Keupayaan untuk merekabentuk pengurusan haba ke dalam komponen elektromagnetik sejak peringkat awal menghasilkan motor yang boleh beroperasi pada ketumpatan kuasa yang lebih tinggi tanpa menggadaikan kebolehpercayaan. Integrasi ini amat bernilai dalam aplikasi di mana had ruang menjadikan sistem pendinginan luar tidak praktikal atau di mana operasi senyap diperlukan.

Manfaat Pengeluaran dan Rantaian Bekalan

Keluwesan dan Skalabiliti Pengeluaran

Bekerja dengan pembekal yang mengkhususkan diri dalam penyelesaian stator dan rotor suai memberikan pengeluar asal (OEM) fleksibiliti pembuatan yang besar yang melampaui reka bentuk produk sahaja. Perkongsian pembuatan suai sering kali termasuk keupayaan pengeluaran yang boleh diskalakan dan mampu menyesuaikan diri dengan corak permintaan yang berubah tanpa batasan yang biasanya berkaitan dengan perolehan komponen piawai. Fleksibiliti ini membolehkan OEM bertindak balas dengan cepat terhadap peluang pasaran dan menyesuaikan isi padu pengeluaran berdasarkan isyarat permintaan masa nyata.

Selain itu, perkongsian pembuatan suai kerap kali melibatkan sokongan kejuruteraan kolaboratif yang berterusan sepanjang kitar hayat produk. Perkongsian berterusan ini memastikan penambahbaikan reka bentuk, pengurangan kos, dan peningkatan kualiti dapat dilaksanakan secara berterusan, memberikan kelebihan bersaing jangka panjang yang semakin meningkat dari masa ke masa.

Kawalan Kualiti dan Ketelusuran

Pembuatan komponen elektromagnetik suai biasanya melibatkan proses kawalan kualiti yang lebih ketat berbanding pilihan yang dikeluarkan secara besar-besaran. Fokus kualiti yang ditingkatkan ini termasuk penjejakan bahan, dokumentasi proses terperinci, dan protokol pengujian menyeluruh yang memastikan setiap komponen memenuhi spesifikasi tepat. Bagi OEM dalam industri yang dikawal selia seperti aerospace, peranti perubatan, atau aplikasi automotif, tahap kawalan kualiti dan dokumentasi ini sering menjadi keperluan wajib dan bukannya pilihan.

Keupayaan penjejakan yang melekat dalam proses pembuatan suai turut menyokong perkhidmatan di lapangan dan pengurusan waranti yang lebih baik. Apabila timbul masalah, OEM boleh dengan cepat mengenal pasti produk yang terjejas dan melaksanakan penyelesaian tertumpu, meminimumkan masa hentian operasi serta mengekalkan kepuasan pelanggan sambil mengurangkan kos waranti.

Pertimbangan Ekonomi dan Analisis ROI

Kos Penempatan

Walaupun penyelesaian stator dan rotor yang disuaikan mungkin mempunyai kos awal yang lebih tinggi berbanding komponen piawai, analisis kos keseluruhan pemilikan sering menunjukkan penjimatan jangka panjang yang ketara. Penjimatan ini datang daripada pelbagai sumber termasuk penggunaan tenaga yang berkurang akibat kecekapan yang lebih tinggi, keperluan penyelenggaraan yang lebih rendah akibat rekabentuk yang dioptimumkan, dan jangka hayat perkhidmatan yang lebih panjang akibat pengurusan haba yang lebih baik serta pengurangan tumpuan tekanan.

Pengeluar Peralatan Asal (OEM) yang menjalankan analisis kos kitar hidup secara menyeluruh kerap mendapati bahawa bayaran premium untuk komponen elektromagnetik suai kini dipulihkan dalam tempoh beberapa tahun pertama operasi melalui pengurangan kos operasi. Kelebihan ekonomi ini menjadi lebih ketara dalam aplikasi di mana kos tenaga adalah signifikan atau di mana masa hentian membawa denda yang tinggi.

Perolehan Premium Pasaran

Produk yang menggabungkan penyelesaian stator dan rotor tersuai sering kali menuntut harga premium di pasaran disebabkan oleh ciri prestasi unggul dan keupayaan unik mereka. Premium harga ini boleh secara ketara mengimbangi pelaburan tambahan dalam komponen tersuai sambil meningkatkan margin keuntungan keseluruhan. Kuncinya adalah berkomunikasi secara efektif tentang nilai tawaran kepada pelanggan dan mengukur manfaat tersebut dalam sebutan yang mereka fahami dan hargai.

Kajian pasaran sentiasa menunjukkan bahawa pelanggan bersedia membayar premium untuk produk yang memberikan peningkatan nyata dari segi kecekapan, kebolehpercayaan, atau prestasi. Penyelesaian elektromagnetik tersuai membolehkan pengeluar peralatan asal (OEM) memberikan peningkatan ini sambil mengekalkan kedudukan yang kompetitif di pasaran masing-masing.

Trend Masa Depan dan Evolusi Teknologi

Pengintegrasian Bahan Maju

Industri komponen elektromagnet mengalami inovasi pesat dalam sains bahan, dengan bahan magnetik baharu, aloi keluli lanjutan, dan sistem penebat inovatif menjadi tersedia secara berkala. Penyelesaian stator dan rotor yang disesuaikan menyediakan platform ideal untuk mengintegrasikan bahan-bahan lanjutan ini apabila mereka menjadi viable secara komersial, membolehkan OEM kekal di barisan hadapan pembangunan teknologi.

Bahan-bahan baharu seperti logam amorfus, aloi nanokristalin, dan komposisi magnet kekal lanjutan menawarkan potensi peningkatan prestasi motor yang besar. Walau bagaimanapun, bahan-bahan ini sering kali memerlukan pendekatan rekabentuk khusus dan proses pembuatan yang hanya boleh dilaksanakan dalam program pembangunan tersuai.

Integrasi Twin Digital dan Simulasi

Pengintegrasian teknologi kembar digital dengan rekabentuk elektromagnetik tersuai sedang merevolusikan cara OEM mendekati pembangunan dan pengoptimuman produk. Kembar digital membolehkan pemantauan prestasi masa sebenar dan keupayaan penyelenggaraan ramalan yang melampaui apa yang boleh dicapai dengan komponen piawai. Integrasi teknologi ini membolehkan pengoptimuman berterusan rekabentuk elektromagnetik berdasarkan data operasi sebenar dan maklum balas prestasi.

Selain itu, keupayaan simulasi lanjutan membolehkan pengoptimuman rekabentuk elektromagnetik bagi pelbagai keadaan operasi secara serentak, memastikan penyelesaian stator dan rotor tersuai memberikan prestasi optimum merentasi seluruh julat operasinya. Pendekatan pengoptimuman berbilang objektif ini menghasilkan komponen yang benar-benar disesuaikan untuk aplikasi tertentu, bukannya hanya diubah suai daripada rekabentuk piawai.

Soalan Lazim

Apakah tempoh penghantaran tipikal untuk penyelesaian stator dan rotor tersuai?

Tempoh penghantaran untuk penyelesaian stator dan rotor yang disesuaikan biasanya mengambil masa antara 8 hingga 16 minggu, bergantung kepada kerumitan reka bentuk dan tahap penyesuaian yang diperlukan. Fasa prototaip awal mungkin mengambil masa 4 hingga 6 minggu, diikuti dengan pengesahan reka bentuk dan persediaan perkakasan. Tempoh pengeluaran sering kali boleh dikurangkan untuk pesanan ulangan setelah perkakasan dan proses ditubuhkan. Pengilang asal (OEM) perlu merancang kitaran pembangunan yang lebih panjang semasa fasa reka bentuk awal tetapi boleh menjangkakan jadual penghantaran yang lebih menentu untuk keperluan pengeluaran berterusan.

Bagaimanakah penyelesaian elektromagnetik tersuai memberi kesan kepada pensijilan produk dan pematuhan?

Penyelesaian elektromagnetik suai sebenarnya boleh memudahkan pematuhan terhadap piawaian dan peraturan industri dengan membolehkan rekabentuk dioptimumkan khusus untuk keperluan pensijilan. Pengilang suai yang berpengalaman biasanya menyediakan dokumentasi dan data ujian yang lengkap untuk menyokong proses pensijilan. Walau bagaimanapun, OEM perlu berurusan dengan pihak berkuasa pensijilan mereka pada peringkat awal proses rekabentuk bagi memastikan penyelesaian suai memenuhi semua piawaian yang berkaitan. Dokumentasi tambahan dan ketelusan yang melekat dalam pengeluaran suai sering kali mempermudah proses pensijilan, bukannya memperumitkannya.

Apakah kuantiti pesanan minimum yang biasanya diperlukan untuk komponen elektromagnetik suai?

Kuantiti pesanan minimum untuk penyelesaian stator dan rotor yang disesuaikan berbeza-beza secara ketara bergantung kepada tahap penyesuaian dan proses pembuatan yang terlibat. Pengubahsuaian mudah pada rekabentuk sedia ada mungkin mempunyai pesanan minimum serendah 100 unit, manakala rekabentuk yang sepenuhnya tersuai biasanya memerlukan pesanan minimum sebanyak 500 hingga 1,000 unit untuk menampung kos peralatan. Ramai pengilang menawarkan kuantiti prototaip untuk pengesahan rekabentuk sebelum melaksanakan pengeluaran penuh, membolehkan OEM mengesahkan prestasi sebelum membuat pesanan yang lebih besar.

Bolehkah rekabentuk motor sedia ada dipasang semula dengan komponen stator dan rotor tersuai?

Aplikasi retrofit untuk komponen elektromagnetik tersuai adalah berkemungkinan tetapi memerlukan pertimbangan teliti terhadap antara muka mekanikal, ciri haba, dan keserasian elektromagnetik. Kebolehlaksanaan bergantung terutamanya pada rekabentuk perumah motor sedia ada dan ruang yang tersedia untuk pengubahsuaian. Dalam banyak kes, adalah lebih berkesan dari segi kos untuk mereka bentuk pemasangan motor yang sepenuhnya baharu berbanding cuba meretrofit rekabentuk sedia ada. Walau bagaimanapun, untuk aplikasi bernilai tinggi atau di mana infrastruktur sedia ada perlu dikekalkan, penyelesaian retrofit boleh memberikan peningkatan prestasi yang ketara berbanding komponen penggantian piawai.

Jadual Kandungan

- Pemacu Pasaran di Sebalik Komponen Elektromagnet Khusus

- Kelebihan Teknikal Rekabentuk Elektromagnetik Tersuai

- Manfaat Pengeluaran dan Rantaian Bekalan

- Pertimbangan Ekonomi dan Analisis ROI

- Trend Masa Depan dan Evolusi Teknologi

-

Soalan Lazim

- Apakah tempoh penghantaran tipikal untuk penyelesaian stator dan rotor tersuai?

- Bagaimanakah penyelesaian elektromagnetik tersuai memberi kesan kepada pensijilan produk dan pematuhan?

- Apakah kuantiti pesanan minimum yang biasanya diperlukan untuk komponen elektromagnetik suai?

- Bolehkah rekabentuk motor sedia ada dipasang semula dengan komponen stator dan rotor tersuai?