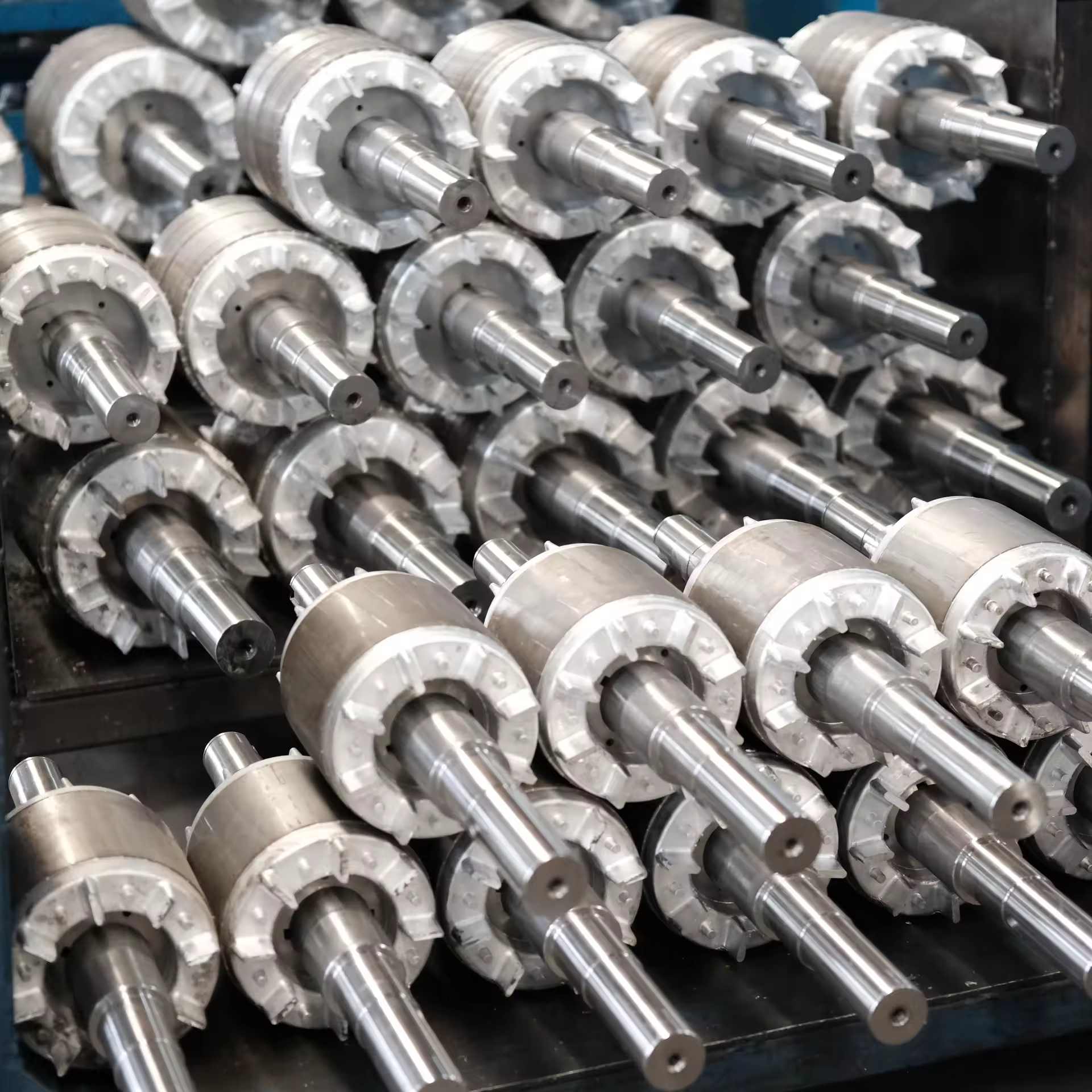

Krav og konkurrencemæssige behov. Disse specialiserede elektromagnetiske komponenter udgør hjertet i elmotorer, generatorer og andre roterende elektriske maskiner, hvilket gør deres præcise design og produktion afgørende for optimal ydelse. Skiftet til skræddersyning repræsenterer en strategisk respons på markedsmæssige pres for højere effektivitet, reducerede omkostninger og forbedret produktdifferentiering i et stadigt mere konkurrencepræget landskab. anvendelse krav og konkurrencemæssige behov. Disse specialiserede elektromagnetiske komponenter udgør hjertet i elmotorer, generatorer og andre roterende elektriske maskiner, hvilket gør deres præcise design og produktion afgørende for optimal ydelse. Skiftet til skræddersyning repræsenterer en strategisk respons på markedsmæssige pres for højere effektivitet, reducerede omkostninger og forbedret produktdifferentiering i et stadigt mere konkurrencepræget landskab.

Markedsdrevne faktorer bag brugerdefinerede elektromagnetiske komponenter

Krav til ydeevneoptimering

Moderne industrielle applikationer kræver præcise ydeevnespecifikationer, som standardkomponenter ikke kan levere. OEM'er, der arbejder med elbiler, systemer til vedvarende energi og avanceret produktionsudstyr, har brug for motorer med specifikke drejningsmomentkurver, hastighedsområder og efficiensprofiler. Brugerdefinerede løsninger for stator og rotor gør det muligt for producenter at opnå netop disse specifikationer ved at tilpasse lamineringstykkelse, viklingskonfigurationer og magnetiske materialer efter applikationskravene. Denne grad af tilpasning resulterer i motorer, der fungerer med maksimal efficiens inden for deres tilsigtede driftsområde og yder bedre end generiske alternativer.

Muligheden for at optimere elektromagnetiske designparametre giver OEM'erne mulighed for at udvide grænserne for, hvad deres pRODUKTER kan opnås. For eksempel kan producenter af elbiler specificere rotorer med bestemte magnetiske flukstætheder for at maksimere effekten samtidig med at vægten minimeres, hvilket direkte påvirker bilens rækkevidde og acceleration. Ligeledes har vindmølle-generatorer gavn af skræddersyede statordesigns, der optimerer strømproduktionen ved varierende vindhastigheder og derved forbedrer den samlede energiudnyttelse og stabiliteten i elnettet.

Differentieringsstrategier over for konkurrenter

I mættede markeder bliver produktdifferentiering afgørende for at bevare konkurrencemæssig fordel og markedsandel. Skræddersyede elektromagnetiske løsninger giver OEM'er unikke salgsargumenter, som ikke let kan kopieres af konkurrenter, der bruger standardkomponenter. Denne differentiering går ud over rene ydelsesmål og omfatter også formfaktorer, integrationsmuligheder og specialfunktioner, der er tilpasset specifikke kundekrav. Investeringen i skræddersyede stator- og rotorløsninger bærer ofte frugt gennem muligheden for præmieprissætning og styrkelse af kundeloyaliteten.

Desuden gør brugerdefinerede løsninger det muligt for OEM'er at skabe produkter med særprægede egenskaber, som bliver en del af deres brandidentitet. Disse unikke elektromagnetiske signaturer kan omformes til genkendelige ydeevneegenskaber, som kunder forbinder med kvalitet og innovation, og derved opbygge langsigtede brandværdier på konkurrencedygtige markeder.

Tekniske fordele ved brugerdefineret elektromagnetisk design

Muligheder for effektivitetsforbedring

Energieffektivitet er blevet et afgørende overvejelsespunkt på tværs af alle industrier, drevet både af regulatoriske krav og driftsomkostninger. Skræddersyede løsninger for statorer og rotorer giver hidtil usete muligheder for at maksimere effektiviteten ved at optimere hvert eneste aspekt af den elektromagnetiske design. Dette inkluderer valg af passende stålkvaliteter til plader, design af optimale nedspringskonfigurationer til viklinger samt valg af magnetiske materialer, der minimerer tab samtidig med at de maksimerer fluxdensiteten. Resultatet er motorer, der kan opnå effektivitetsklassificeringer, der er væsentligt højere end standardalternativer.

Avancerede simuleringsværktøjer og elektromagnetisk modelleringssoftware gør det muligt for konstruktører at evaluere tusindvis af designvarianter, inden de fastlægger optimale konfigurationer. Denne beregningsbaserede tilgang til skræddersyning sikrer, at det endelige produkt leverer maksimal effektivitet og opfylder alle ydeevnekrav, ofte overgår branchestandarder og regulatoriske krav.

Integration af termisk styring

Effektiv varmeafledning er afgørende for at opretholde ydelse og forlænge komponenters levetid i elmotorer. Brugerdefinerede elektromagnetiske design muliggør integrerede termiske styringsløsninger, som ikke kan opnås med standardkomponenter. Dette omfatter optimerede kølekanaldesign inden i statorkerner, specialudformede lamineringsmønstre, der forbedrer varmeoverførslen, og rotorconfigurationsløsninger, der minimerer varmeudvikling gennem reducerede tab.

Muligheden for at integrere termisk styring i de elektromagnetiske komponenter fra bunden resulterer i motorer, der kan fungere ved højere effekttætheder uden at kompromittere pålideligheden. Denne integration er særlig værdifuld i applikationer, hvor pladsbegrænsninger gør eksterne kølesystemer uegnede, eller hvor stille drift er påkrævet.

Produktions- og varekædefordele

Produktionsflexibilitet og skalerbarhed

At arbejde med leverandører, der specialiserer sig i tilpassede stator- og rotorløsninger giver OEM'er betydelig produktionsevne, der rækker ud over blot produktudformning. Tilpassede produktionspartnerskaber inkluderer ofte skalerbare produktionsmuligheder, der kan tilpasse sig ændrede efterspørgselsmønstre uden de begrænsninger, der typisk er forbundet med standardkomponentindkøb. Denne fleksibilitet giver OEM'er mulighed for hurtigt at reagere på markedschancer og justere produktionsvolumener baseret på aktuelle efterspørgselssignaler.

Desuden indebærer tilpassede produktionsforhold ofte samarbejdende ingeniørmæssig support, som fortsætter gennem hele produktets livscyklus. Dette løbende partnerskab sikrer, at designforbedringer, omkostningsreduktioner og kvalitetsforbedringer kan implementeres kontinuerligt og derved skabe langsigtede konkurrencemæssige fordele, der forstærkes over tid.

Kvalitetskontrol og sporbarhed

Produktion af skræddersyede elektromagnetiske komponenter indebærer typisk strengere kvalitetskontrolprocesser sammenlignet med masseproducerede alternativer. Denne forbedrede fokus på kvalitet omfatter materialetraceabilitet, detaljerede procesdokumentationer og omfattende testprotokoller, som sikrer, at hver enkelt komponent opfylder præcise specifikationer. For OEM'er inden for regulerede brancher såsom luft- og rumfart, medicinsk udstyr eller automobilapplikationer er dette niveau af kvalitetskontrol og dokumentation ofte obligatorisk frem for valgfrit.

Traceability-funktionerne, der er indbygget i skræddersyede produktionsprocesser, understøtter også bedre serviceydelse og garantistyring. Når der opstår problemer, kan OEM'er hurtigt identificere påvirkede produkter og implementere målrettede løsninger, hvilket minimerer nedetid og opretholder kundetilfredsheden samtidig med at garantiomkostningerne reduceres.

Økonomiske overvejelser og ROI-analyse

Fordele ved samlet ejerneskostnad

Selvom skræddersyede statore- og rotorløsninger kan medføre højere startomkostninger i forhold til standardkomponenter, viser en samlet ejerskabsomkostningsanalyse ofte betydelige besparelser på lang sigt. Disse besparelser opstår fra flere kilder, herunder reduceret energiforbrug pga. højere effektivitet, lavere vedligeholdelsesbehov pga. optimerede design og længere levetid pga. bedre termisk styring og reducerede spændingskoncentrationer.

OEM'er, der udfører omfattende livscyklusomkostningsanalyser, finder ofte, at den ekstra betaling for skræddersyede elektromagnetiske komponenter er indhentet inden for de første par driftsår gennem reducerede driftsomkostninger. Denne økonomiske fordel bliver endnu mere markant i anvendelser, hvor energiomkostningerne er betydelige, eller hvor nedetid medfører høje gebyrer.

Markedspræmieoptagelse

Produkter, der indeholder skræddersyede løsninger for stator og rotor, har ofte præmieprisfastsættelse på markedet på grund af deres overlegne ydeevne og unikke egenskaber. Denne prispræmie kan betydeligt kompensere for den ekstra investering i skræddersyede komponenter, samtidig med at den forbedrer den samlede fortjeneste. Nøglen er at formidle værdiforslaget effektivt til kunderne og kvantificere fordelene i termer, som de forstår og sætter pris på.

Markedsundersøgelser viser konsekvent, at kunder er villige til at betale præmier for produkter, der leverer målbare forbedringer i efficiens, pålidelighed eller ydeevne. Skræddersyede elektromagnetiske løsninger gør det muligt for OEM'er at levere disse forbedringer, samtidig med at de bevarer en konkurrencedygtig position på deres respektive markeder.

Fremtidens tendenser og teknologisk udvikling

Avanceret materialeintegration

Elektromagnetisk komponentindustri oplever hurtig innovation inden for materialer, hvor nye magnetiske materialer, avancerede stållegeringer og innovative isolationssystemer bliver tilgængelige jævnligt. Skræddersyede løsninger for stator og rotor udgør den ideelle platform for integration af disse avancerede materialer, når de bliver kommercielt levedygtige, hvilket giver OEM'er mulighed for at holde sig i spidsen for teknologisk udvikling.

Nye materialer såsom amorfe metaller, nanokrystallinske legeringer og avancerede permanente magnetmaterialer har potentiale til markante forbedringer af motorers ydeevne. Disse materialer kræver dog ofte specialiserede designmetoder og produktionsprocesser, som kun er realistiske inden for skræddersyede udviklingsprogrammer.

Digital Twin og simuleringintegration

Integrationen af digital tvillingteknologi med brugerdefineret elektromagnetisk design revolutionerer, hvordan OEM'er tilgangen til produktudvikling og optimering. Digitale tvillinger muliggør overvågning af ydeevne i realtid og muligheder for prædiktiv vedligeholdelse, der rækker langt ud over det, der er muligt med standardkomponenter. Denne teknologisammenkobling gør det muligt at kontinuert optimere elektromagnetiske designs baseret på faktiske driftsdata og ydelsesfeedback.

Desuden gør avancerede simuleringsmuligheder det muligt at optimere elektromagnetiske designs for flere driftsbetingelser samtidigt, således at skræddersyede løsninger for statorer og rotorer leverer optimal ydeevne gennem hele deres driftsområde. Denne multiobjektive optimering resulterer i komponenter, der virkelig er tilpasset specifikke applikationer, frem for blot at være ændrede fra standarddesigns.

Ofte stillede spørgsmål

Hvad er de typiske leveringstider for skræddersyede stator- og rotorkomponenter?

Leveringstider for skræddersyede stator- og rotorløsninger varierer typisk fra 8 til 16 uger, afhængigt af designs kompleksitet og omfanget af den nødvendige tilpasning. Faserne med indledende prototyper kan tage 4 til 6 uger, efterfulgt af designvalidering og forberedelse af værktøjer. Produktionens leveringstid kan ofte reduceres for gentagne ordrer, når værktøjer og processer først er etableret. OEM'er bør regne med længere udviklingscyklusser i den indledende designfase, men kan forvente mere forudsigelige leveringsskemaer for løbende produktionsbehov.

Hvordan påvirker skræddersyede elektromagnetiske løsninger produktcertificering og overholdelse af krav?

Brugerdefinerede elektromagnetiske løsninger kan faktisk lette overholdelsen af branchestandarder og -regulativer, da design kan optimeres specifikt efter certificeringskrav. Erfarne producenter af brugerdefinerede løsninger yder typisk omfattende dokumentation og testdata, som understøtter certificeringsprocesser. OEM'er bør dog tidligt i designprocessen inddrage deres certificeringsmyndigheder for at sikre, at de brugerdefinerede løsninger opfylder alle relevante standarder. Den ekstra dokumentation og sporbarhed, som følger med brugerdefineret produktion, forenkler ofte snarere end komplicerer certificeringsprocesser.

Hvad er typisk de mindste ordremængder, der kræves for brugerdefinerede elektromagnetiske komponenter?

Minimumsordreantal for tilpassede stator- og rotorløsninger varierer betydeligt afhængigt af omfanget af tilpasning og de involverede produktionsprocesser. Enkle ændringer til eksisterende design kan have minimumsordrer allerede fra 100 styk, mens helt skræddersyede design typisk kræver minimumsordrer på 500 til 1.000 styk for at retfærdiggøre værktøjsomkostninger. Mange producenter tilbyder prototype-mængder til designvalidering, inden der går til fuld produktion, hvilket giver OEM'er mulighed for at verificere ydeevnen, før større ordrer afgives.

Kan eksisterende motordesign udstyres med skræddersyede stator- og rotordele?

Eftermontering af brugerdefinerede elektromagnetiske komponenter er mulig, men kræver omhyggelig vurdering af mekaniske grænseflader, termiske egenskaber og elektromagnetisk kompatibilitet. Gennemførligheden afhænger i høj grad af den eksisterende motorkabinetdesign og den tilgængelige plads til ændringer. I mange tilfælde kan det være mere omkostningseffektivt at udforme en helt ny motorassembly frem for at forsøge at eftermontere eksisterende konstruktioner. For højeffektive applikationer eller hvor eksisterende infrastruktur skal bevares, kan eftermonteringsløsninger dog give væsentlige ydelsesforbedringer i forhold til standard erstatningskomponenter.

Indholdsfortegnelse

- Markedsdrevne faktorer bag brugerdefinerede elektromagnetiske komponenter

- Tekniske fordele ved brugerdefineret elektromagnetisk design

- Produktions- og varekædefordele

- Økonomiske overvejelser og ROI-analyse

- Fremtidens tendenser og teknologisk udvikling

-

Ofte stillede spørgsmål

- Hvad er de typiske leveringstider for skræddersyede stator- og rotorkomponenter?

- Hvordan påvirker skræddersyede elektromagnetiske løsninger produktcertificering og overholdelse af krav?

- Hvad er typisk de mindste ordremængder, der kræves for brugerdefinerede elektromagnetiske komponenter?

- Kan eksisterende motordesign udstyres med skræddersyede stator- og rotordele?