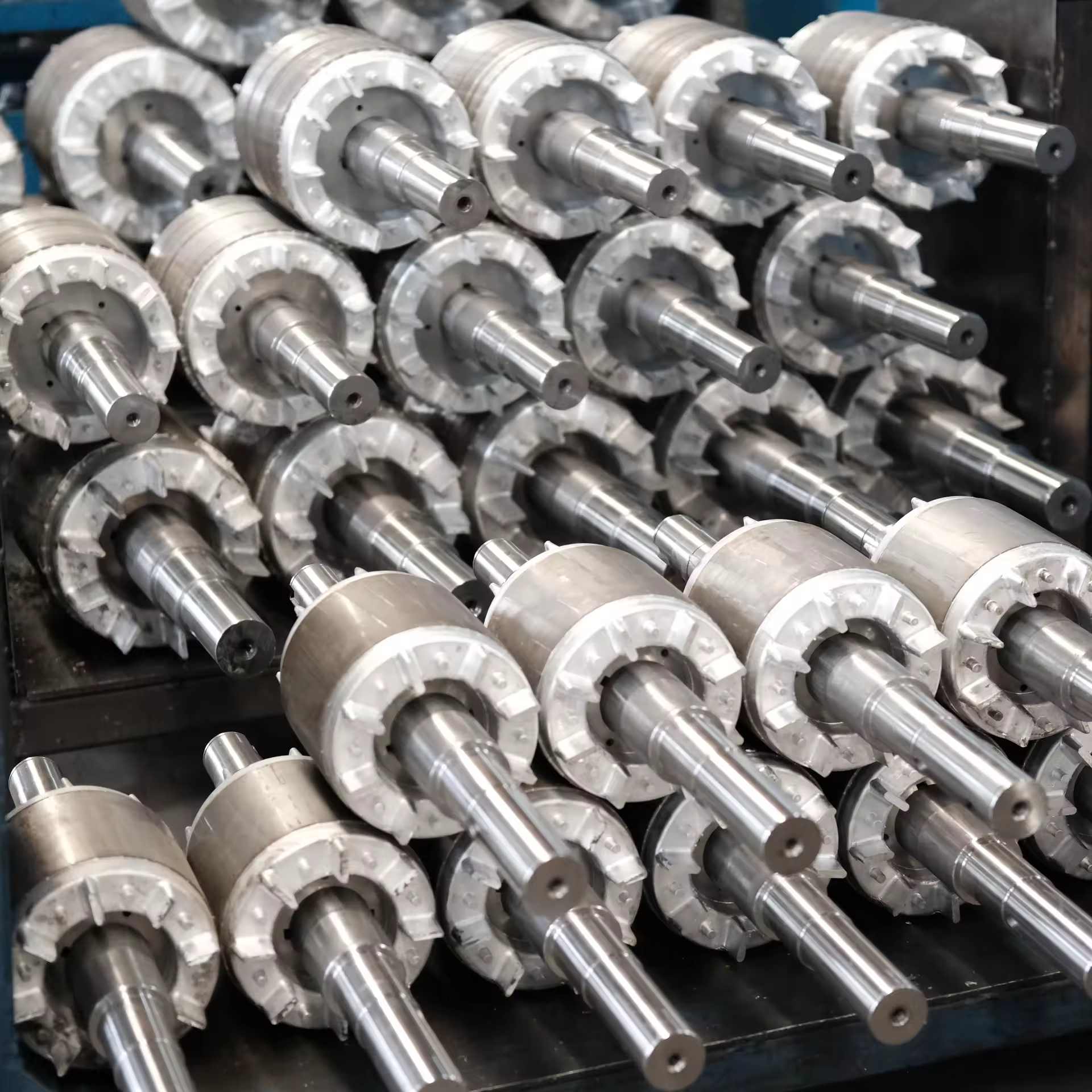

Igényeikhez és versenyhelyzethez. Ezek a speciális elektromágneses alkatrészek az elektromos motorok, generátorok és egyéb forgó villamos gépek szívei, így pontos tervezésük és gyártásuk elengedhetetlen az optimális teljesítményhez. alkalmazás versenyhelyzetüknek. Ezek a speciális elektromágneses alkatrészek az elektromos motorok, generátorok és egyéb forgó villamos gépek szívei, így pontos tervezésük és gyártásuk elengedhetetlen az optimális teljesítményhez. Az egyedi megoldások felé történő áttérés stratégiai válasz a piaci nyomásra, amely magasabb hatásfokot, alacsonyabb költségeket és javult termék-differenciálódást követel egyre versenyképesebb környezetben.

Egyedi elektromágneses alkatrészek piaci hajtóereje

Teljesítményoptimalizálási követelmények

A modern ipari alkalmazások pontos teljesítményjellemzőket igényelnek, amelyeket a kész, sorozatgyártású alkatrészek egyszerűen nem tudnak biztosítani. Az elektromos járművekkel, megújuló energiarendszerekkel és fejlett gyártóberendezésekkel dolgozó gyártóknak olyan motorokra van szükségük, amelyek rendelkeznek specifikus nyomatékgörbékkel, fordulatszámtartományokkal és hatásfokprofilokkal. Az egyedi állórész- és forgórész-megoldások lehetővé teszik a gyártók számára, hogy pontosan ezeket az előírásokat elérjék a lemeztekercsek vastagságának, a tekercselési konfigurációknak és a mágneses anyagoknak az alkalmazási követelményekhez történő testreszabásával. Ez a szintű testreszabás olyan motorokhoz vezet, amelyek csúcshatásfokkal működnek a tervezett működési tartományon belül, így felülmúlják az általános alternatívákat.

Az elektromágneses tervezési paraméterek optimalizálásának képessége lehetővé teszi a gyártók számára, hogy határokat toljanak el, amit azok termékek elérhető. Például az elektromos járműgyártók megadhatják a forgórészek adott mágneses fluxussűrűségét, hogy maximalizálják a teljesítményt, miközben minimalizálják a súlyt, ami közvetlenül hat a jármű hatótávolságára és gyorsulására. Hasonlóképpen a szélgenerátorok hasznot húznak az egyedi állórész-tervekből, amelyek optimalizálják az energiatermelést változó szélsebességek mellett, javítva ezzel az összenergia-kinyerést és a hálózati stabilitást.

Versenyelőnyt biztosító stratégiák

Telített piacokon a termék differenciálás elengedhetetlen a versenyelőny és a piaci részesedés fenntartásához. Az egyedi elektromágneses megoldások olyan különleges értékesítési lehetőségeket biztosítanak a gyártóknak, amelyeket a versenytársak standard alkatrészekkel nehezen másolhatnak le. Ez a differenciálás a tisztán teljesítményalapú mutatókon túlmutatva magában foglalja az alakfaktorokat, az integrációs képességeket és az adott ügyféligényekhez igazodó speciális funkciókat. Az egyedi állórész és forgórész megoldásokba történő beruházás gyakran prémium árképzési lehetőségekben és erősebb vevői hűségben nyilvánul meg.

Ezen felül az egyedi megoldások lehetővé teszik a gyártók számára, hogy olyan jellegzetes tulajdonságokkal rendelkező termékeket hozzanak létre, amelyek a márkájuk azonosító részévé válnak. Ezek az egyedi elektromágneses jellemzők felismerhető teljesítménytulajdonságokká alakulhatnak, amelyeket a fogyasztók minőséggel és innovációval hoznak össze, így hosszú távon megerősítik a márkaértéket versenyképes piacokon.

Az egyedi elektromágneses tervezés technikai előnyei

Hatékonyság-növelési lehetőségek

Az energiahatékonyság az ipar minden területén elsődleges fontosságúvá vált, amit szabályozási előírások és működési költségek egyaránt hajtannak. A testre szabott állórész- és forgórész-megoldások korábban elképzelhetetlen lehetőségeket kínálnak a hatékonyság maximalizálására az elektromágneses tervezés minden aspektusának optimalizálásával. Ez magában foglalja a lemezekhez alkalmas acélminőségek kiválasztását, a tekercselések számára optimális hornyok kialakítását, valamint azon mágneses anyagok megválasztását, amelyek minimalizálják a veszteségeket, miközben maximalizálják a fluxussűrűséget. Az eredmény olyan motorok, amelyek jelentősen magasabb hatékonysági osztályzatot érnek el, mint a szabványos alternatívák.

A fejlett szimulációs eszközök és elektromágneses modellező szoftverek lehetővé teszik a tervezők számára, hogy több ezer tervezési változatot értékeljenek ki az optimális konfiguráció kiválasztása előtt. Ez a számítógépes megközelítés a testreszabásban biztosítja, hogy a végső termék maximális hatékonyságot nyújtson, miközben minden teljesítménykövetelménynek eleget tesz, gyakran túllépve az ipari szabványokat és szabályozási előírásokat.

Hőkezelési Integráció

Az elektromos motorok teljesítményének fenntartása és alkatrészek élettartamának meghosszabbítása szempontjából döntő fontosságú a hatékony hőelvezetés. Az egyedi elektromágneses tervek olyan integrált hőkezelési megoldásokat tesznek lehetővé, amelyek szabványos alkatrészekkel nem érhetők el. Ezek közé tartozik a sztatormagokon belüli optimalizált hűtőcsatorna-tervek, a hőátvitelt javító speciális lemezelési minták, valamint a veszteségek csökkentésével a hőtermelést minimalizáló rotor konfigurációk.

Annak a lehetősége, hogy a hőmérséklet-szabályozást alapvető szinten tervezzék be az elektromágneses alkatrészekbe, olyan motorokhoz vezet, amelyek magasabb teljesítménysűrűséggel működhetnek megbízhatóságuk csökkentése nélkül. Ez az integráció különösen értékes olyan alkalmazásokban, ahol a helykorlátok miatt gyakorlatilag lehetetlen külső hűtőrendszerek alkalmazása, vagy ahol csendes működés szükséges.

Gyártási és ellátási lánc előnyei

Termelési rugalmasság és skálázhatóság

Olyan beszállítókkal való együttműködés, akik specializálódtak a testreszabott állórész- és forgórész-megoldásokban jelentős gyártási rugalmasságot biztosít az OEM-ek számára, amely messze túlmutat a terméktervezésen. Az ilyen testreszabott gyártási partnerségek gyakran rendelkeznek méretezhető termelési kapacitásokkal, amelyek képesek alkalmazkodni a változó keresleti mintákhoz, anélkül hogy a szokásos, szabványos alkatrészek beszerzésével járó korlátozások lépnének fel. Ez a rugalmasság lehetővé teszi az OEM-ek számára, hogy gyorsan reagáljanak a piaci lehetőségekre, és a termelési mennyiséget a valós idejű keresleti jelek alapján szabályozzák.

Ezen felül az egyedi gyártási kapcsolatok gyakran olyan közös mérnöki támogatást vonnak maguk után, amely a termék életciklusa során folyamatosan tart. Ez az állandó partnerség biztosítja, hogy a tervezési fejlesztések, költségcsökkentések és minőségi javítások folyamatosan megvalósíthatók legyenek, így hosszú távú versenyelőnyt teremtve, amely idővel növekszik.

Minőségirányítás és nyomonkövethetőség

Az egyedi elektromágneses alkatrészek gyártása általában szigorúbb minőségirányítási eljárásokat igényel, mint a tömeggyártott alternatívák. Ez a megerősített minőségi fókusz anyagok nyomonkövethetőségét, részletes folyamatdokumentációt és átfogó tesztelési protokollokat foglal magában, amelyek biztosítják, hogy minden alkatrész pontosan megfeleljen az előírt specifikációknak. Olyan szabályozott iparágakban működő gyártóknak, mint a repülési- és űripar, orvosi eszközök vagy gépjárműipar, ez a minőségirányítási szint és dokumentáció gyakran kötelező, nem pedig választható.

Az egyedi gyártási folyamatokba beépített nyomonkövethetőségi lehetőségek hozzájárulnak a jobb terepi szervizeléshez és garanciakezeléshez is. Amikor problémák merülnek fel, a gyártók gyorsan azonosíthatják az érintett termékeket, és célzott megoldásokat alkalmazhatnak, így minimalizálva az állásidőt, fenntartva az ügyfél elégedettségét, miközben csökkentik a garancia költségeket.

Gazdasági szempontok és ROI elemzés

Összes tulajdon árkategória előnyei

Bár az egyedi állórész- és forgórész-megoldások kezdeti költsége magasabb lehet a szabványos alkatrészekhez képest, a teljes birtoklási költség elemzése gyakran jelentős hosszú távú megtakarítást mutat. Ezek a megtakarítások több forrásból származnak, ideértve a csökkentett energiafogyasztást a magasabb hatásfok miatt, az alacsonyabb karbantartási igényt az optimalizált tervezés következtében, valamint a hosszabb élettartamot a jobb hőkezelés és a csökkentett feszültségkoncentráció miatt.

A gyártók, amelyek kiterjedt életciklus-költségelemzést végeznek, gyakran azt tapasztalják, hogy az egyedi elektromágneses alkatrészekért fizetett prémium az üzemeltetés első néhány évében megtérül a csökkentett üzemeltetési költségek révén. Ez a gazdasági előny még hangsúlyosabbá válik olyan alkalmazásoknál, ahol jelentősek az energiaköltségek, vagy ahol az állásidő magas következményekkel jár.

Piaci prémium realizálása

A testre szabott armatúra- és forgórész-megoldásokat tartalmazó termékek gyakran prémium árat érhetnek el a piacon, köszönhetően felülmúló teljesítményüknek és egyedi képességeiknek. Ez az árprémium jelentősen ellensúlyozhatja az egyedi alkatrészekbe fektetett pluszköltséget, miközben javítja az összesített nyereségkulcsot. A kulcs a vevők számára érthető és fontosnak tartott értékalapú előnyök hatékony kommunikációja és mennyiségi megfogalmazása.

A piackutatások folyamatosan azt mutatják, hogy az ügyfelek hajlandók prémium árat fizetni olyan termékekért, amelyek mérhető javulást kínálnak az hatékonyságban, megbízhatóságban vagy teljesítményben. Az egyedi elektromágneses megoldások lehetővé teszik a gyártóknak (OEM-eknek), hogy ezeket a fejlesztéseket nyújtsák, miközben versenyképes pozíciót tartanak fenn saját piacaikon.

Jövőbeli trendek és technológiai fejlődés

Haladó anyagintegráció

Az elektromágneses alkatrész-ipar gyors innovációkon megy keresztül az anyagtudomány terén, rendszeresen elérhetővé válnak új mágneses anyagok, fejlett acélötvözetek és innovatív szigetelési rendszerek. Az egyedi állórész- és forgórész-megoldások ideális platformot biztosítanak ezek integrálására, ahogy azok kereskedelmi szempontból életképessé válnak, így a gyártók (OEM-ek) naprakészek maradhatnak a technológiai fejlődés élén.

Az amorf fémek, nanokristályos ötvözetek és fejlett állandó mágnes anyagösszetételek, mint új anyagok, jelentős ugrásszerű javulást kínálnak a motorok teljesítményében. Ezek az anyagok azonban gyakran speciális tervezési megközelítéseket és gyártási eljárásokat igényelnek, amelyek csak egyedi fejlesztési programok keretében valósíthatók meg.

Digitális iker és szimuláció integráció

A digitális iker technológia integrálása az egyedi elektromágneses tervezésbe forradalmasítja az olyan termékfejlesztési és optimalizálási módszereket, amelyeket a gyártók alkalmaznak. A digitális ikrek lehetővé teszik a valós idejű teljesítménymonitorozást és prediktív karbantartási képességeket, amelyek messze túlmutatnak a szabvány alkatrészekkel elérhető lehetőségeken. Ez a technológiai integráció folyamatos elektromágneses tervezési optimalizációt tesz lehetővé a tényleges üzemeltetési adatok és teljesítmény-visszajelzések alapján.

Ezen túlmenően a fejlett szimulációs lehetőségek lehetővé teszik az elektromágneses tervek optimalizálását több működési feltétel egyidejű figyelembevételével, így biztosítva, hogy az egyedi állórész és forgórész megoldások optimális teljesítményt nyújtsanak az egész működési tartományukon. Ez a többcélú optimalizálási módszer olyan alkatrészekhez vezet, amelyek valóban az adott alkalmazáshoz igazodnak, nem pedig csupán szabványos tervekből származó módosítások.

GYIK

Mik az egyedi állórész és forgórész megoldások tipikus átfutási idejei?

Az egyedi állórész- és forgórész-megoldások szállítási határideje általában 8 és 16 hét között mozog, a tervezési bonyolultságtól és az igény szerinti testreszabás mértékétől függően. A kezdeti prototípuskészítési fázis 4–6 hetet vehet igénybe, amelyet a terv érvényesítése és a szerszámozás előkészítése követ. A gyártási átfutási idő gyakran csökkenthető ismételt megrendelések esetén, amint a szerszámok és folyamatok már kialakultak. A gyártóknak hosszabb fejlesztési ciklusokra kell számítaniuk a kezdeti tervezési fázisban, de a folyamatos termelési igényeknél megbízhatóbb szállítási ütemtervek várhatók.

Hogyan befolyásolják az egyedi elektromágneses megoldások a termékvizsgálatot és a megfelelőséget?

Az egyedi elektromágneses megoldások valójában hozzájárulhatnak az iparági szabványoknak és előírásoknak való megfeleléshez, mivel lehetővé teszik a tervezést kifejezetten a tanúsítási követelményeknek megfelelően. A tapasztalt egyedi gyártók általában részletes dokumentációt és tesztadatokat biztosítanak, amelyek támogatják a tanúsítási folyamatokat. Az OEM-eknek azonban korán kapcsolatba kell lépniük tanúsító hatóságaikkal a tervezési folyamat során annak érdekében, hogy az egyedi megoldások minden vonatkozó szabványnak megfeleljenek. Az egyedi gyártásba beépített további dokumentáció és nyomon követhetőség gyakran egyszerűsíti, nem pedig bonyolítja a tanúsítási eljárásokat.

Milyen minimális rendelési mennyiségeket igényelnek általában az egyedi elektromágneses alkatrészek?

Az egyedi állórész és forgórész megoldások minimális rendelési mennyisége jelentősen eltérhet az alkalmazott testreszabás mértékétől és gyártási folyamatoktól függően. Egyszerű módosítások meglévő terveken akár 100 darabos minimális rendelési mennyiséggel is járhatnak, míg teljesen egyedi tervek esetén általában 500–1000 darabos minimális rendelés szükséges a szerszámköltségek indokolásához. Számos gyártó prototípus mennyiséget kínál a tervezés érvényesítésére, mielőtt hozzákezdenének a teljes gyártási sorozatokhoz, így lehetővé téve az OEM-ek számára a teljesítmény ellenőrzését nagyobb rendelések leadása előtt.

Lehet meglévő motorterveket utólagosan egyedi állórész és forgórész alkatrészekkel felvértezni?

Egyéni elektromágneses alkatrészek utólagos felszerelése lehetséges, de gondosan figyelembe kell venni a mechanikai kapcsolatokat, a hőmérsékleti jellemzőket és az elektromágneses kompatibilitást. Az alkalmazhatóság nagyban függ a meglévő motorház tervezésétől és a módosításokhoz rendelkezésre álló helytől. Sok esetben költséghatékonyabb lehet teljesen új motorgyártmány kialakítása, mint a meglévő tervek utólagos átalakítása. Ugyanakkor magas értékű alkalmazásoknál vagy olyan esetekben, amikor a meglévő infrastruktúrát meg kell őrizni, az utólagos felszerelési megoldások jelentős teljesítménynövekedést eredményezhetnek a szabványos cserealkatrészekhez képest.

Tartalomjegyzék

- Egyedi elektromágneses alkatrészek piaci hajtóereje

- Az egyedi elektromágneses tervezés technikai előnyei

- Gyártási és ellátási lánc előnyei

- Gazdasági szempontok és ROI elemzés

- Jövőbeli trendek és technológiai fejlődés

-

GYIK

- Mik az egyedi állórész és forgórész megoldások tipikus átfutási idejei?

- Hogyan befolyásolják az egyedi elektromágneses megoldások a termékvizsgálatot és a megfelelőséget?

- Milyen minimális rendelési mennyiségeket igényelnek általában az egyedi elektromágneses alkatrészek?

- Lehet meglévő motorterveket utólagosan egyedi állórész és forgórész alkatrészekkel felvértezni?