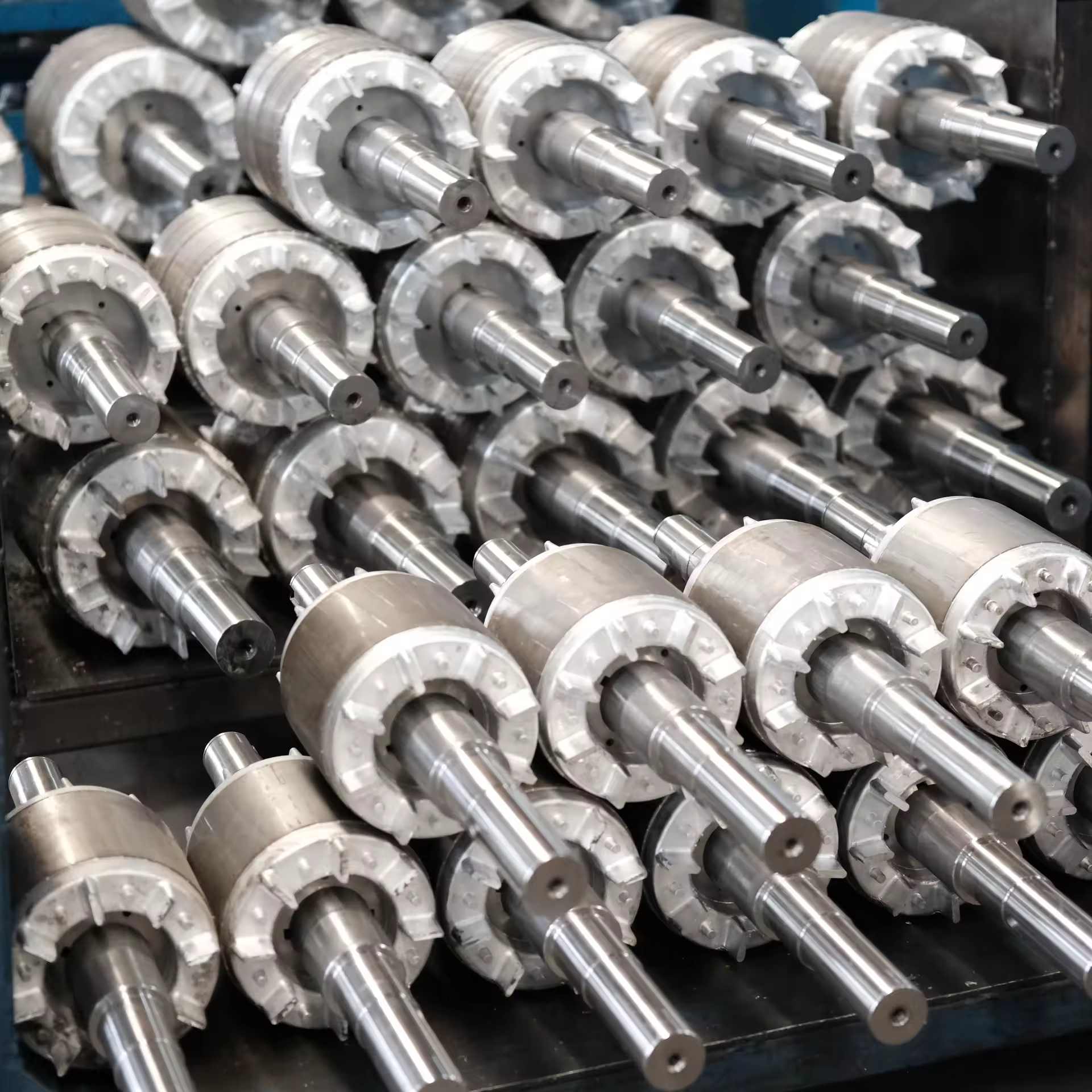

Los fabricantes de equipos originales (OEM) de diversos sectores están recurriendo cada vez más a soluciones personalizadas de estator y rotor para cumplir con sus requisitos específicos aplicación requisitos y demandas competitivas. Estos componentes electromagnéticos especializados sirven como el corazón de los motores eléctricos, generadores y otras máquinas eléctricas rotativas, por lo que su diseño y fabricación precisos son fundamentales para un rendimiento óptimo. El cambio hacia la personalización representa una respuesta estratégica a las presiones del mercado por mayor eficiencia, reducción de costos y mejora en la diferenciación de productos en un entorno cada vez más competitivo.

Factores impulsores del mercado detrás de los componentes electromagnéticos personalizados

Requisitos de optimización del rendimiento

Las aplicaciones industriales modernas exigen características de rendimiento precisas que los componentes estándar simplemente no pueden ofrecer. Los fabricantes de equipos originales (OEM) que trabajan con vehículos eléctricos, sistemas de energía renovable y equipos de fabricación avanzada requieren motores con curvas de par específicas, rangos de velocidad y perfiles de eficiencia determinados. Las soluciones personalizadas de estator y rotor permiten a los fabricantes cumplir exactamente con estas especificaciones mediante la adaptación del espesor de las láminas, las configuraciones del devanado y los materiales magnéticos a los requisitos de la aplicación. Este nivel de personalización da como resultado motores que funcionan con eficiencia máxima dentro de su rango operativo previsto, ofreciendo un rendimiento superior en comparación con alternativas genéricas.

La capacidad de optimizar los parámetros de diseño electromagnético permite a los OEM ampliar los límites de lo que sus productos pueden lograr. Por ejemplo, los fabricantes de vehículos eléctricos pueden especificar rotores con densidades de flujo magnético particulares para maximizar la potencia mientras minimizan el peso, afectando directamente el alcance del vehículo y su aceleración. De manera similar, los generadores de turbinas eólicas se benefician de diseños personalizados de estátores que optimizan la generación de energía en diferentes velocidades del viento, mejorando así la captación total de energía y la estabilidad de la red eléctrica.

Estrategias de Diferenciación Competitiva

En mercados saturados, la diferenciación del producto es crucial para mantener la ventaja competitiva y la cuota de mercado. Las soluciones electromagnéticas personalizadas ofrecen a los fabricantes de equipos originales (OEM) propuestas únicas de venta que no pueden ser fácilmente replicadas por competidores que utilizan componentes estándar. Esta diferenciación va más allá de simples métricas de rendimiento e incluye factores de forma, capacidades de integración y características especializadas que se alinean con necesidades específicas de los clientes. La inversión en soluciones personalizadas de estátores y rotores suele dar dividendos mediante oportunidades de precios premium y una mayor fidelidad del cliente.

Además, las soluciones personalizadas permiten a los fabricantes de equipos originales (OEM) crear productos con características distintivas que se convierten en parte de su identidad de marca. Estas firmas electromagnéticas únicas pueden traducirse en rasgos de rendimiento reconocibles que los clientes asocian con calidad e innovación, generando valor de marca a largo plazo en mercados competitivos.

Ventajas técnicas del diseño electromagnético personalizado

Oportunidades de mejora de eficiencia

La eficiencia energética se ha convertido en una preocupación primordial en todos los sectores, impulsada tanto por requisitos regulatorios como por consideraciones de costos operativos. Las soluciones personalizadas de estator y rotor ofrecen oportunidades sin precedentes para maximizar la eficiencia mediante la optimización de cada aspecto del diseño electromagnético. Esto incluye seleccionar grados adecuados de acero para las laminaciones, diseñar configuraciones óptimas de ranuras para los devanados y elegir materiales magnéticos que minimicen las pérdidas mientras maximizan la densidad de flujo. El resultado son motores que pueden alcanzar clasificaciones de eficiencia significativamente más altas que las alternativas estándar.

Herramientas avanzadas de simulación y software de modelado electromagnético permiten a los diseñadores evaluar miles de variaciones de diseño antes de definir las configuraciones óptimas. Este enfoque computacional a la personalización garantiza que el producto final ofrezca la máxima eficiencia cumpliendo con todos los requisitos de rendimiento, superando a menudo los estándares industriales y las exigencias reglamentarias.

Integrar la gestión térmica

La disipación eficaz del calor es crucial para mantener el rendimiento y prolongar la vida útil de los componentes en motores eléctricos. Los diseños electromagnéticos personalizados permiten soluciones integradas de gestión térmica que no pueden lograrse con componentes estándar. Esto incluye diseños optimizados de canales de refrigeración dentro de los núcleos del estator, patrones especializados de laminaciones que mejoran la transferencia de calor y configuraciones del rotor que minimizan la generación de calor mediante la reducción de pérdidas.

La posibilidad de diseñar la gestión térmica directamente en los componentes electromagnéticos desde cero resulta en motores que pueden operar a mayores densidades de potencia sin comprometer la fiabilidad. Esta integración es particularmente valiosa en aplicaciones donde las limitaciones de espacio hacen inviables los sistemas de enfriamiento externos o donde se requiere un funcionamiento silencioso.

Beneficios en Manufactura y Cadena de Suministro

Flexibilidad y escalabilidad en la producción

Trabajar con proveedores especializados en soluciones personalizadas de estator y rotor proporciona a los OEM una flexibilidad significativa en la fabricación que va más allá del diseño del producto. Las asociaciones de fabricación personalizada suelen incluir capacidades de producción escalables que pueden adaptarse a patrones cambiantes de demanda, sin las limitaciones típicas asociadas con la adquisición estándar de componentes. Esta flexibilidad permite a los OEM responder rápidamente a oportunidades del mercado y ajustar los volúmenes de producción según señales de demanda en tiempo real.

Además, las relaciones de fabricación personalizada frecuentemente implican soporte de ingeniería colaborativo que continúa durante todo el ciclo de vida del producto. Esta asociación continua garantiza que se puedan implementar mejoras en el diseño, reducciones de costos y aumentos de calidad de forma continua, proporcionando ventajas competitivas a largo plazo que se acumulan con el tiempo.

Control de Calidad y Trazabilidad

La fabricación de componentes electromagnéticos personalizados normalmente implica procesos de control de calidad más rigurosos en comparación con las alternativas producidas en masa. Este enfoque mejorado en la calidad incluye trazabilidad de materiales, documentación detallada de los procesos y protocolos completos de pruebas que garantizan que cada componente cumpla con las especificaciones exactas. Para los OEM en industrias reguladas, como aeroespacial, dispositivos médicos o aplicaciones automotrices, este nivel de control de calidad y documentación es a menudo obligatorio y no opcional.

Las capacidades de trazabilidad inherentes a los procesos de fabricación personalizados también facilitan una mejor gestión del servicio técnico y de garantías. Cuando surgen problemas, los OEM pueden identificar rápidamente los productos afectados e implementar soluciones específicas, minimizando el tiempo de inactividad, manteniendo la satisfacción del cliente y reduciendo los costos de garantía.

Consideraciones económicas y análisis de ROI

Costo total de las ventajas de propiedad

Aunque las soluciones personalizadas de estator y rotor pueden tener costos iniciales más altos en comparación con componentes estándar, el análisis del costo total de propiedad a menudo revela ahorros significativos a largo plazo. Estos ahorros provienen de múltiples fuentes, incluido el menor consumo de energía debido a una mayor eficiencia, requisitos de mantenimiento reducidos gracias a diseños optimizados y una vida útil prolongada por una mejor gestión térmica y concentraciones de tensión reducidas.

Los fabricantes de equipos originales (OEM) que realizan análisis exhaustivos de costos durante el ciclo de vida frecuentemente descubren que la prima pagada por componentes electromagnéticos personalizados se recupera dentro de los primeros años de operación mediante costos operativos reducidos. Esta ventaja económica se vuelve aún más pronunciada en aplicaciones donde los costos energéticos son significativos o donde el tiempo de inactividad conlleva altas penalizaciones.

Captura de Prima en el Mercado

Los productos que incorporan soluciones personalizadas de estator y rotor suelen tener un precio premium en el mercado debido a sus características superiores de rendimiento y capacidades únicas. Este margen adicional puede compensar significativamente la inversión adicional en componentes personalizados, mejorando al mismo tiempo los márgenes de beneficio generales. La clave consiste en comunicar eficazmente la propuesta de valor a los clientes y cuantificar los beneficios en términos que ellos comprendan y valoren.

Las investigaciones de mercado muestran consistentemente que los clientes están dispuestos a pagar precios superiores por productos que ofrezcan mejoras medibles en eficiencia, fiabilidad o rendimiento. Las soluciones electromagnéticas personalizadas permiten a los fabricantes de equipo original (OEM) ofrecer estas mejoras manteniendo al mismo tiempo una posición competitiva en sus mercados respectivos.

Tendencias Futuras y Evolución Tecnológica

Integración de Materiales Avanzados

La industria de componentes electromagnéticos está experimentando una rápida innovación en la ciencia de materiales, con nuevos materiales magnéticos, aleaciones avanzadas de acero y sistemas de aislamiento innovadores que están disponibles regularmente. Las soluciones personalizadas de estator y rotor proporcionan la plataforma ideal para integrar estos materiales avanzados conforme se vuelven viables comercialmente, permitiendo a los OEM mantenerse a la vanguardia del desarrollo tecnológico.

Materiales emergentes como metales amorfos, aleaciones nanocristalinas y composiciones avanzadas de imanes permanentes ofrecen el potencial de mejoras significativas en el rendimiento del motor. Sin embargo, estos materiales a menudo requieren enfoques de diseño especializados y procesos de fabricación que solo son factibles dentro de programas de desarrollo personalizados.

Integración de Gemelo Digital y Simulación

La integración de la tecnología de gemelo digital con el diseño electromagnético personalizado está revolucionando la forma en que los fabricantes de equipos originales (OEM) abordan el desarrollo y la optimización de productos. Los gemelos digitales permiten el monitoreo en tiempo real del rendimiento y capacidades de mantenimiento predictivo que van mucho más allá de lo posible con componentes estándar. Esta integración tecnológica permite la optimización continua de diseños electromagnéticos basada en datos reales de operación y retroalimentación de rendimiento.

Además, las capacidades avanzadas de simulación están haciendo posible optimizar diseños electromagnéticos para múltiples condiciones de operación simultáneamente, asegurando que las soluciones personalizadas de estator y rotor ofrezcan un rendimiento óptimo en todo su rango de operación. Este enfoque de optimización multiobjetivo da como resultado componentes verdaderamente adaptados a aplicaciones específicas, en lugar de meras modificaciones de diseños estándar.

Preguntas frecuentes

¿Cuáles son los plazos típicos para soluciones personalizadas de estator y rotor?

Los plazos de entrega para soluciones personalizadas de estator y rotor suelen oscilar entre 8 y 16 semanas, dependiendo de la complejidad del diseño y del grado de personalización requerido. La fase inicial de prototipado puede tardar entre 4 y 6 semanas, seguida de la validación del diseño y la preparación de las herramientas. Los plazos de producción a menudo pueden reducirse para pedidos repetidos una vez que las herramientas y los procesos están establecidos. Los fabricantes de equipos originales (OEM) deben planificar ciclos de desarrollo más largos durante la fase inicial de diseño, pero pueden esperar horarios de entrega más predecibles para necesidades de producción continuas.

¿Cómo afectan las soluciones electromagnéticas personalizadas a la certificación y cumplimiento del producto?

Las soluciones electromagnéticas personalizadas pueden facilitar en realidad el cumplimiento de las normas y regulaciones del sector, ya que permiten optimizar los diseños específicamente para satisfacer los requisitos de certificación. Los fabricantes personalizados experimentados suelen proporcionar documentación completa y datos de pruebas que respaldan los procesos de certificación. Sin embargo, los fabricantes de equipos originales (OEM) deben consultar con sus organismos de certificación desde las primeras etapas del diseño para garantizar que las soluciones personalizadas cumplan con todas las normas aplicables. La documentación adicional y la trazabilidad inherentes a la fabricación personalizada suelen agilizar, más que complicar, los procesos de certificación.

¿Qué cantidades mínimas de pedido suelen requerirse para componentes electromagnéticos personalizados?

Las cantidades mínimas de pedido para soluciones personalizadas de estator y rotor varían considerablemente según el grado de personalización y los procesos de fabricación involucrados. Modificaciones simples a diseños existentes pueden tener pedidos mínimos tan bajos como 100 unidades, mientras que diseños completamente personalizados normalmente requieren pedidos mínimos de entre 500 y 1.000 unidades para justificar los costos de herramientas. Muchos fabricantes ofrecen cantidades de prototipo para la validación del diseño antes de comprometerse con producciones completas, permitiendo a los OEM verificar el rendimiento antes de realizar pedidos más grandes.

¿Se pueden modernizar diseños de motores existentes con componentes personalizados de estator y rotor?

Las aplicaciones de retrofit para componentes electromagnéticos personalizados son posibles, pero requieren una consideración cuidadosa de las interfaces mecánicas, las características térmicas y la compatibilidad electromagnética. La viabilidad depende en gran medida del diseño existente de la carcasa del motor y del espacio disponible para modificaciones. En muchos casos, puede ser más rentable diseñar un conjunto de motor completamente nuevo en lugar de intentar adaptar diseños existentes. Sin embargo, para aplicaciones de alto valor o cuando se deba preservar la infraestructura existente, las soluciones de retrofit pueden ofrecer mejoras significativas de rendimiento frente a los componentes estándar de reemplazo.

Tabla de Contenido

- Factores impulsores del mercado detrás de los componentes electromagnéticos personalizados

- Ventajas técnicas del diseño electromagnético personalizado

- Beneficios en Manufactura y Cadena de Suministro

- Consideraciones económicas y análisis de ROI

- Tendencias Futuras y Evolución Tecnológica

-

Preguntas frecuentes

- ¿Cuáles son los plazos típicos para soluciones personalizadas de estator y rotor?

- ¿Cómo afectan las soluciones electromagnéticas personalizadas a la certificación y cumplimiento del producto?

- ¿Qué cantidades mínimas de pedido suelen requerirse para componentes electromagnéticos personalizados?

- ¿Se pueden modernizar diseños de motores existentes con componentes personalizados de estator y rotor?