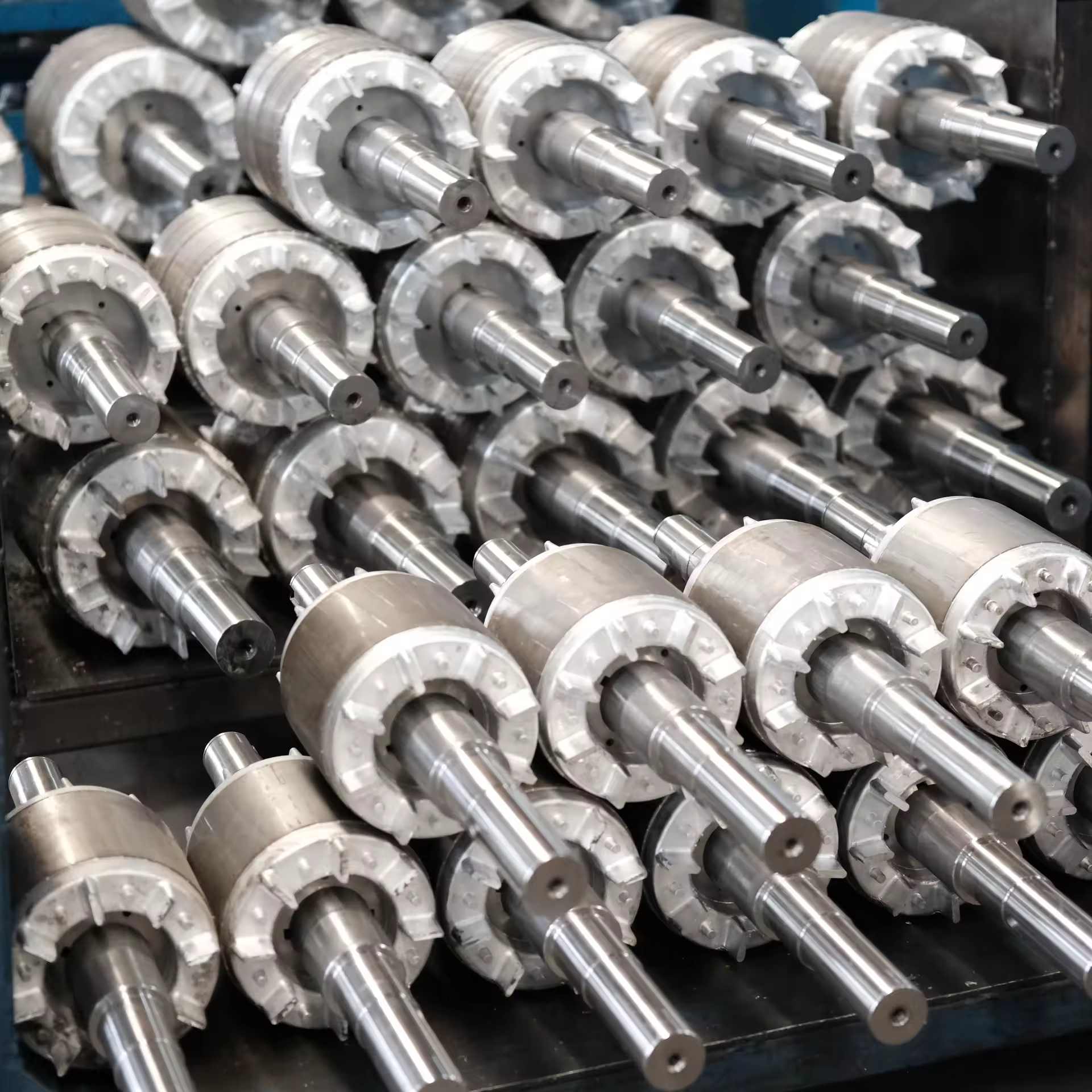

Producenci oryginalnego wyposażenia (OEM) z różnych branż coraz częściej sięgają po niestandardowe rozwiązania stojana i wirnika, aby spełnić swoje specyficzne zastosowanie wymagania i potrzeby konkurencyjne. Te wyspecjalizowane komponenty elektromagnetyczne stanowią serce silników elektrycznych, generatorów oraz innych maszyn obrotowych, przez co ich precyzyjne projektowanie i produkcja są kluczowe dla optymalnej wydajności. Przejście na rozwiązania niestandardowe to strategiczna odpowiedź na presję rynkową w kwestii wyższej efektywności, obniżenia kosztów oraz lepszej diferencjacji produktu na coraz bardziej konkurencyjnym rynku.

Czynniki napędzające rynek niestandardowych komponentów elektromagnetycznych

Wymagania dotyczące optymalizacji wydajności

Nowoczesne zastosowania przemysłowe wymagają precyzyjnych cech wydajności, których standardowe komponenty dostępne w sprzedaży nie są w stanie zapewnić. Producentom OEM działającym w zakresie pojazdów elektrycznych, systemów energii odnawialnej oraz zaawansowanego sprzętu produkcyjnego potrzebne są silniki o konkretnych krzywych momentu obrotowego, zakresach prędkości i profilach sprawności. Niestandardowe rozwiązania wirnika i stojana pozwalają producentom osiągnąć dokładnie takie specyfikacje poprzez dostosowanie grubości blach, konfiguracji uzwojeń oraz materiałów magnetycznych do wymagań danego zastosowania. Taki poziom personalizacji skutkuje silnikami pracującymi z maksymalną sprawnością w określonym zakresie pracy, oferującymi lepszą wydajność niż uniwersalne alternatywy.

Możliwość optymalizacji parametrów projektowych układów elektromagnetycznych pozwala producentom OEM na poszerzanie granic tego, co ich pRODUKTY może osiągnąć. Na przykład producenci pojazdów elektrycznych mogą określać wirniki o określonej gęstości strumienia magnetycznego, aby zmaksymalizować moc przy jednoczesnym minimalizowaniu wagi, co bezpośrednio wpływa na zasięg i przyspieszenie pojazdu. Podobnie generatory turbin wiatrowych korzystają z niestandardowych konstrukcji stojana, które optymalizują wytwarzanie energii przy różnych prędkościach wiatru, poprawiając ogólną skuteczność pozyskiwania energii i stabilność sieci.

Strategie różnicowania konkurencyjnego

Na sytuowanych rynkach kluczowe dla utrzymania przewagi konkurencyjnej i udziału w rynku staje się różnicowanie produktów. Niestandardowe rozwiązania elektromagnetyczne zapewniają producentom OEM unikalne argumenty sprzedażowe, których konkurenci nie mogą łatwo powielić, stosując standardowe komponenty. Różnicowanie to wykracza poza same parametry wydajnościowe i obejmuje kształt, możliwości integracji oraz specjalistyczne funkcje dostosowane do konkretnych potrzeb klientów. Inwestycja w niestandardowe rozwiązania stojanów i wirników często przynosi zyski w postaci możliwości pobierania wyższych cen oraz większej lojalności klientów.

Dodatkowo rozwiązania niestandardowe pozwalają producentom OEM tworzyć produkty o odrębnych cechach, które stają się częścią ich tożsamości marki. Unikalne sygnatury elektromagnetyczne mogą przekładać się na rozpoznawalne cechy wydajnościowe, z którymi klienci kojarzą jakość i innowacyjność, budując długoterminową wartość marki na konkurencyjnych rynkach.

Zalety techniczne niestandardowego projektowania elektromagnetycznego

Możliwości zwiększania sprawności

Efektywność energetyczna stała się najwyższym priorytetem we wszystkich branżach, napędzanym zarówno wymogami regulacyjnymi, jak i kwestiami kosztów operacyjnych. Spersonalizowane rozwiązania stojana i wirnika oferują niezrównane możliwości maksymalizacji efektywności poprzez optymalizację każdego aspektu projektu elektromagnetycznego. Obejmuje to wybór odpowiednich gatunków stali do blach, zaprojektowanie optymalnych konfiguracji żłobków uzwojenia oraz dobór materiałów magnetycznych minimalizujących straty przy jednoczesnym maksymalizowaniu gęstości strumienia magnetycznego. Wynikiem są silniki osiągające klasy sprawności znacznie wyższe niż standardowe alternatywy.

Zaawansowane narzędzia symulacyjne i oprogramowanie do modelowania elektromagnetycznego pozwalają projektantom na ocenę tysięcy wariantów konstrukcji przed podjęciem decyzji o ostatecznej konfiguracji. Takie obliczeniowe podejście do personalizacji zapewnia, że produkt końcowy osiąga maksymalną efektywność, spełniając jednocześnie wszystkie wymagania dotyczące wydajności, często przekraczając normy branżowe i wymogi regulacyjne.

Integracja zarządzania temperaturą

Skuteczne odprowadzanie ciepła jest kluczowe dla utrzymania wydajności i wydłużenia żywotności komponentów w silnikach elektrycznych. Niestandardowe projekty elektromagnetyczne umożliwiają zintegrowane rozwiązania zarządzania temperaturą, których nie można osiągnąć przy użyciu standardowych komponentów. Obejmuje to zoptymalizowane kanały chłodzenia w rdzeniach stojana, specjalne wzory blachowania poprawiające przewodzenie ciepła oraz konfiguracje wirnika minimalizujące generowanie ciepła poprzez zmniejszenie strat.

Możliwość zaprojektowania systemu zarządzania temperaturą bezpośrednio w komponentach elektromagnetycznych od podstaw pozwala na tworzenie silników działających przy wyższych gęstościach mocy bez kompromitowania niezawodności. Ta integracja jest szczególnie wartościowa w zastosowaniach, gdzie ograniczenia przestrzenne czynią niemożliwym zastosowanie zewnętrznego systemu chłodzenia lub gdzie wymagana jest cicha praca.

Korzyści produkcyjne i łańcucha dostaw

Flexibility i skalowalność produkcji

Współpracą z dostawcami specjalizującymi się w niestandardowych rozwiązaniach stojanów i wirników dostarcza producentom OEM znaczną elastyczność produkcyjną, która wykracza poza sam projekt produktu. Niestandardowe partnerstwa produkcyjne często obejmują skalowalne możliwości produkcji, które mogą dostosować się do zmieniających się wzorców popytu bez ograniczeń typowych dla standardowego zakupu komponentów. Ta elastyczność pozwala producentom OEM szybko reagować na szanse rynkowe i dostosowywać wielkości produkcji na podstawie aktualnych sygnałów popytu.

Dodatkowo, relacje z niestandardowymi partnerami produkcyjnymi często obejmują wspólne wsparcie inżynieryjne trwające przez cały cykl życia produktu. To trwałe partnerstwo zapewnia ciągłą możliwość wdrażania ulepszeń konstrukcyjnych, obniżania kosztów oraz poprawy jakości, co daje długoterminowe korzyści konkurencyjne narastające w czasie.

Kontrola jakości i śledzenie

Produkcja niestandardowych komponentów elektromagnetycznych zazwyczaj wiąże się z bardziej rygorystycznymi procesami kontroli jakości w porównaniu z alternatywami produkowanymi masowo. Zwiększony nacisk na jakość obejmuje śledzenie materiałów, szczegółową dokumentację procesu oraz kompleksowe protokoły testowania, które zapewniają, że każdy komponent spełnia dokładne specyfikacje. Dla producentów OEM działających w branżach podlegających regulacji, takich jak lotnictwo, urządzenia medyczne czy zastosowania motoryzacyjne, ten poziom kontroli jakości i dokumentacji jest często obowiązkowy, a nie opcjonalny.

Możliwości śledzenia, które są integralną częścią procesów produkcji niestandardowej, wspierają również lepszą obsługę serwisową i zarządzanie gwarancjami. Gdy wystąpią problemy, producenci OEM mogą szybko zidentyfikować dotknięte produkty i wdrożyć rozwiązania skierowane bezpośrednio do problemu, minimalizując przestoje, utrzymując zadowolenie klientów oraz ograniczając koszty gwarancyjne.

Rozważania ekonomiczne i analiza ROI

Korzyści związane z całkowitym kosztem posiadania

Chociaż niestandardowe rozwiązania wirnika i stojana mogą wiązać się z wyższymi początkowymi kosztami w porównaniu ze standardowymi komponentami, analiza całkowitych kosztów posiadania często ujawnia znaczące oszczędności długoterminowe. Oszczędności te wynikają z wielu źródeł, w tym zmniejszonego zużycia energii dzięki wyższej sprawności, niższych wymagań konserwacyjnych wynikających z zoptymalizowanych projektów oraz przedłużonego czasu eksploatacji dzięki lepszemu zarządzaniu temperaturą i zmniejszonym skupieniom naprężeń.

OEM-y przeprowadzające kompleksowe analizy kosztów cyklu życia często odkrywają, że nadwyżka zapłacona za niestandardowe komponenty elektromagnetyczne zostaje odzyskana w ciągu pierwszych kilku lat eksploatacji poprzez obniżone koszty operacyjne. Ta przewaga ekonomiczna staje się jeszcze bardziej widoczna w zastosowaniach, w których koszty energii są znaczne lub w których przestoje wiążą się z wysokimi stratami.

Przechwycenie premii rynkowej

Produkty zawierające niestandardowe rozwiązania wirnika i stojana często cieszą się wyższymi cenami na rynku ze względu na ich lepsze parametry działania i unikalne możliwości. Taka różnica cenowa może znacząco zrekompensować dodatkowe inwestycje w niestandardowe komponenty, jednocześnie poprawiając ogólną rentowność. Kluczem jest skuteczna komunikacja oferowanej wartości dla klienta oraz ilościowe określenie korzyści w kategoriach, które są dla klientów zrozumiałe i ważne.

Badania rynku konsekwentnie pokazują, że klienci są skłonni płacić więcej za produkty, które zapewniają mierzalne ulepszenia pod względem efektywności, niezawodności lub wydajności. Niestandardowe rozwiązania elektromagnetyczne pozwalają producentom OEM na dostarczanie takich ulepszeń, utrzymując jednocześnie konkurencyjną pozycję na odpowiednich rynkach.

W przyszłości trendy i ewolucja technologii

Integracja zaawansowanych materiałów

Przemysł komponentów elektromagnetycznych doświadcza szybkiej innowacji w dziedzinie nauki o materiałach, przy czym regularnie pojawiają się nowe materiały magnetyczne, zaawansowane stopy stali oraz innowacyjne systemy izolacyjne. Spersonalizowane rozwiązania stojana i wirnika stanowią idealną platformę do integrowania tych zaawansowanych materiałów w miarę ich dostępności komercyjnej, umożliwiając producentom OEM pozostanie na czołówce rozwoju technologicznego.

Nowe materiały, takie jak metale amorficzne, stopy nanokrystaliczne oraz zaawansowane składniki magnesów trwałych, oferują potencjał znaczących ulepszeń wydajności silników. Jednak materiały te często wymagają specjalistycznych podejść projektowych i procesów produkcyjnych, które są możliwe do zrealizowania jedynie w ramach programów spersonalizowanego rozwoju.

Integracja cyfrowego bliźniaka i symulacji

Integracja technologii cyfrowego bliźniaka z niestandardowym projektowaniem elektromagnetycznym odmienia sposób, w jaki producenci OEM podechodzą do rozwoju i optymalizacji produktów. Cyfrowe bliźniaki umożliwiają monitorowanie wydajności w czasie rzeczywistym oraz zapewniają możliwości konserwacji predykcyjnej, które wykraczają daleko poza to, co możliwe jest przy użyciu standardowych komponentów. Ta integracja technologiczna pozwala na ciągłą optymalizację projektów elektromagnetycznych na podstawie rzeczywistych danych eksploatacyjnych i informacji zwrotnej dotyczących wydajności.

Dodatkowo, zaawansowane możliwości symulacji pozwalają na jednoczesną optymalizację projektów elektromagnetycznych dla wielu warunków pracy, zapewniając, że niestandardowe rozwiązania stojana i wirnika osiągają optymalną wydajność we wszystkich zakresach pracy. Takie podejście wielokryterialnej optymalizacji prowadzi do powstania komponentów rzeczywiście dopasowanych do konkretnych zastosowań, a nie tylko zmodyfikowanych wersji projektów standardowych.

Często zadawane pytania

Jaki jest typowy czas realizacji niestandardowych rozwiązań stojana i wirnika?

Czasy realizacji niestandardowych rozwiązań stojana i wirnika zazwyczaj wahają się od 8 do 16 tygodni, w zależności od złożoności projektu oraz zakresu wymaganej personalizacji. Początkowa faza prototypowania może trwać od 4 do 6 tygodni, po której następuje weryfikacja projektu i przygotowanie narzędzi. Czasy realizacji produkcji można często skrócić w przypadku powtarzalnych zamówień, gdy już zostaną opracowane narzędzia i procesy. Producenci OEM powinni planować dłuższe cykle rozwojowe w początkowej fazie projektowania, ale mogą oczekiwać bardziej przewidywalnych harmonogramów dostaw dla bieżących potrzeb produkcyjnych.

W jaki sposób niestandardowe rozwiązania elektromagnetyczne wpływają na certyfikację produktu i zgodność z przepisami?

Niestandardowe rozwiązania elektromagnetyczne mogą faktycznie ułatwić zgodność ze standardami branżowymi i przepisami, umożliwiając optymalizację projektów pod kątem wymagań certyfikacyjnych. Doświadczeni producenci rozwiązań niestandardowych zazwyczaj dostarczają kompletną dokumentację oraz dane testowe wspierające procesy certyfikacji. Jednak producenci OEM powinni wcześnie nawiązać kontakt z organami certyfikującymi na etapie projektowania, aby zapewnić, że niestandardowe rozwiązania spełniają wszystkie odpowiednie normy. Dodatkowa dokumentacja i śledzenie tożsamości produktów charakterystyczne dla produkcji niestandardowej często upraszczają, a nie komplikują procesy certyfikacji.

Jakie minimalne wielkości zamówień są zwykle wymagane dla niestandardowych komponentów elektromagnetycznych?

Minimalne wielkości zamówień dla niestandardowych rozwiązań stojana i wirnika różnią się znacznie w zależności od stopnia dostosowania i zastosowanych procesów produkcyjnych. Proste modyfikacje istniejących projektów mogą mieć minimalne zamówienia już od 100 sztuk, podczas gdy całkowicie niestandardowe projekty zazwyczaj wymagają zamówień minimalnych w zakresie 500 do 1000 sztuk, aby uzasadnić koszty oprzyrządowania. Wiele producentów oferuje partie prototypowe do weryfikacji projektu przed przystąpieniem do pełnej produkcji, umożliwiając OEM-om sprawdzenie wydajności przed złożeniem większych zamówień.

Czy istniejące projekty silników można modernizować za pomocą niestandardowych komponentów stojana i wirnika?

Możliwe są zastosowania retrofitowe dla niestandardowych komponentów elektromagnetycznych, ale wymagają one starannego rozważenia interfejsów mechanicznych, cech termicznych oraz zgodności elektromagnetycznej. Wykonalność zależy przede wszystkim od istniejącego projektu obudowy silnika i dostępnej przestrzeni na modyfikacje. We wielu przypadkach może być bardziej opłacalne zaprojektowanie całkowicie nowego zespołu silnika, niż próba dokonania modernizacji istniejących rozwiązań. Jednak w przypadku aplikacji o wysokiej wartości lub tam, gdzie konieczne jest zachowanie istniejącej infrastruktury, rozwiązania typu retrofit mogą zapewnić znaczące poprawy wydajności w porównaniu ze standardowymi komponentami zastępczymi.

Spis treści

- Czynniki napędzające rynek niestandardowych komponentów elektromagnetycznych

- Zalety techniczne niestandardowego projektowania elektromagnetycznego

- Korzyści produkcyjne i łańcucha dostaw

- Rozważania ekonomiczne i analiza ROI

- W przyszłości trendy i ewolucja technologii

-

Często zadawane pytania

- Jaki jest typowy czas realizacji niestandardowych rozwiązań stojana i wirnika?

- W jaki sposób niestandardowe rozwiązania elektromagnetyczne wpływają na certyfikację produktu i zgodność z przepisami?

- Jakie minimalne wielkości zamówień są zwykle wymagane dla niestandardowych komponentów elektromagnetycznych?

- Czy istniejące projekty silników można modernizować za pomocą niestandardowych komponentów stojana i wirnika?