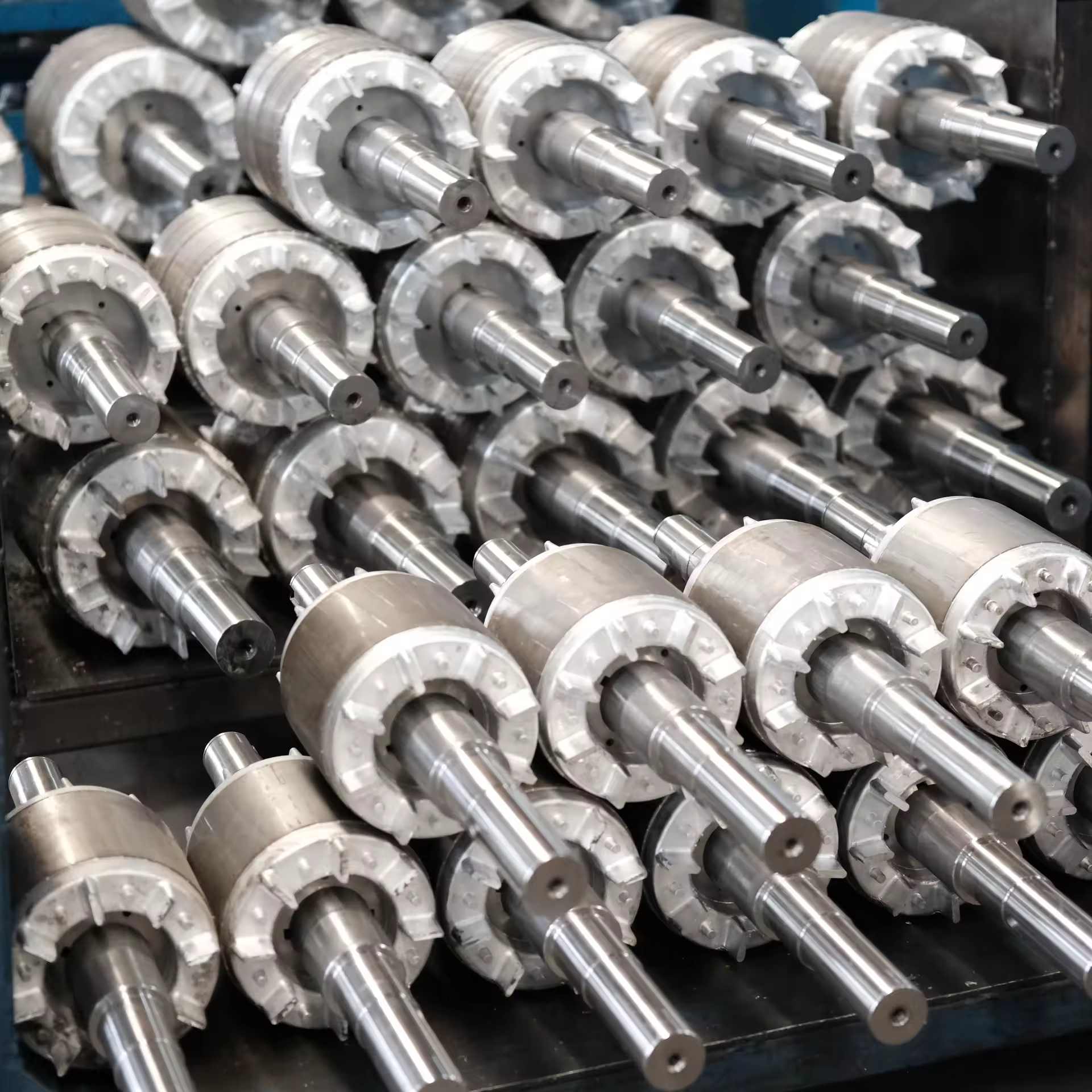

Fabrikanten van originele apparatuur (OEM's) in verschillende industrieën kiezen steeds vaker voor aangepaste stator- en rotoroplossingen om tegemoet te komen aan hun specifieke toepassing vereisten en concurrerende eisen. Deze gespecialiseerde elektromagnetische componenten vormen het hart van elektrische motoren, generatoren en andere roterende elektrische machines, waardoor een nauwkeurig ontwerp en productie essentieel is voor optimale prestaties. De verschuiving naar maatwerk vertegenwoordigt een strategisch antwoord op marktdruk voor hogere efficiëntie, lagere kosten en verbeterde productdifferentiatie in een steeds concurrerendere markt.

Marktverdrijvers achter op maat gemaakte elektromagnetische componenten

Vereisten voor prestatie-optimalisatie

Moderne industriële toepassingen vereisen nauwkeurige prestatiekenmerken die standaard verkrijgbare componenten eenvoudigweg niet kunnen leveren. OEM's die werken met elektrische voertuigen, systemen voor hernieuwbare energie en geavanceerde productieapparatuur, hebben motoren nodig met specifieke koppelcurves, toerentalbereiken en efficiëntieprofielen. Aangepaste stator- en rotoroplossingen stellen fabrikanten in staat om exact deze specificaties te realiseren door de laminatiedikte, wikkelconfiguraties en magnetische materialen aan te passen aan de eisen van de toepassing. Deze mate van aanpassing zorgt voor motoren die binnen hun beoogde werkgebied optimaal efficiënt functioneren en betere prestaties leveren dan algemene alternatieven.

De mogelijkheid om elektromagnetische ontwerpparameters te optimaliseren, stelt OEM's in staat de grenzen te verleggen van wat hun producten kan bereiken. Bijvoorbeeld kunnen fabrikanten van elektrische voertuigen rotoren specificeren met bepaalde magnetische fluxdichtheden om het vermogen te maximaliseren en tegelijkertijd het gewicht te minimaliseren, wat direct invloed heeft op de actieradius en acceleratie van het voertuig. Op dezelfde wijze profiteren windturbinegeneratoren van op maat gemaakte statorontwerpen die de stroomopwekking optimaliseren bij wisselende windsnelheden, waardoor de algehele energieopbrengst en netstabiliteit verbeteren.

Strategieën voor concurrentievoordeel

In verzadigde markten wordt productdifferentiatie cruciaal om een concurrentievoordeel en marktaandeel te behouden. Op maat gemaakte elektromagnetische oplossingen bieden OEM's unieke verkoopargumenten die niet eenvoudig kunnen worden gekopieerd door concurrenten die standaardcomponenten gebruiken. Deze differentiatie gaat verder dan alleen prestatiekengetallen en omvat vormfactoren, integratiemogelijkheden en gespecialiseerde functies die aansluiten bij specifieke klantbehoeften. De investering in op maat gemaakte stator- en rotoroplossingen loont zich vaak via mogelijkheden tot premieprijzen en een grotere klantloyaliteit.

Bovendien stellen op maat gemaakte oplossingen OEM's in staat producten te creëren met onderscheidende kenmerken die onderdeel worden van hun merkidentiteit. Deze unieke elektromagnetische signatuur kan worden vertaald naar herkenbare prestatie-eigenschappen die klanten associëren met kwaliteit en innovatie, waardoor op lange termijn merdequity wordt opgebouwd in concurrerende markten.

Technische voordelen van op maat gemaakt elektromagnetisch ontwerp

Kansen voor efficiëntieverhoging

Energie-efficiëntie is uitgegroeid tot een cruciaal aandachtspunt in alle industrieën, gedreven door zowel wettelijke eisen als overwegingen rond operationele kosten. Aangepaste oplossingen voor stators en rotors bieden ongekende mogelijkheden om de efficiëntie te maximaliseren door elk aspect van het elektromagnetische ontwerp te optimaliseren. Dit omvat het selecteren van geschikte staalkwaliteiten voor plaatpakketten, het ontwerpen van optimale gleufconfiguraties voor wikkelingen, en het kiezen van magnetische materialen die verliezen minimaliseren terwijl de fluxdichtheid maximaal wordt gehouden. Het resultaat zijn motoren die efficiëntiecijfers kunnen behalen die aanzienlijk hoger liggen dan standaardalternatieven.

Geavanceerde simulatietools en elektromagnetische modelleringssoftware stellen ontwerpers in staat om duizenden ontwerpvarianten te beoordelen voordat zij een keuze maken voor de optimale configuratie. Deze computationele aanpak van maatwerk zorgt ervoor dat het eindproduct maximale efficiëntie levert en tegelijkertijd voldoet aan alle prestatie-eisen, vaak zelfs boven de industriestandaarden en wettelijke voorschriften uitkomt.

Thermisch Beheer Integratie

Effectieve warmteafvoer is cruciaal voor het behoud van prestaties en het verlengen van de levensduur van componenten in elektrische motoren. Aangepaste elektromagnetische ontwerpen maken geïntegreerde oplossingen voor thermisch beheer mogelijk die niet te realiseren zijn met standaardcomponenten. Dit omvat geoptimaliseerde koelkanaalontwerpen binnen statorkernen, gespecialiseerde lamelleringpatronen die warmteoverdracht verbeteren, en rotorconfiguraties die warmtevorming minimaliseren door verliesvermindering.

De mogelijkheid om thermisch beheer vanaf de grond af in de elektromagnetische componenten te integreren, resulteert in motoren die kunnen werken bij hogere vermogensdichtheden zonder dat de betrouwbaarheid wordt aangetast. Deze integratie is bijzonder waardevol in toepassingen waar ruimtebeperkingen externe koelsystemen onpraktisch maken of waar stille werking vereist is.

Voordelen voor productie en toeleveringsketen

Productieflexibiliteit en schaalbaarheid

Samenwerken met leveranciers die gespecialiseerd zijn in aangepaste stator- en rotoroplossingen biedt OEM's aanzienlijke fabricageflexibiliteit die verder reikt dan alleen productontwerp. Aangepaste productiepartnerschappen omvatten vaak schaalbare productiemogelijkheden die kunnen worden aangepast aan veranderende vraagpatronen, zonder de beperkingen die doorgaans gepaard gaan met standaard componentenaankoop. Deze flexibiliteit stelt OEM's in staat snel te reageren op marktkansen en productieomvang aan te passen op basis van actuele vraagsignalen.

Daarnaast gaat bij aangepaste productierelaties vaak ondersteuning via samenwerkend engineering over de gehele levenscyclus van het product. Dit voortdurende partnerschap zorgt ervoor dat ontwerpverbeteringen, kostenreducties en kwaliteitsverbeteringen continu kunnen worden doorgevoerd, waardoor zich op lange termijn concurrerende voordelen opstapelen.

Kwaliteitscontrole en traceerbaarheid

De fabricage van op maat gemaakte elektromagnetische componenten omvat doorgaans strengere kwaliteitscontroleprocessen in vergelijking met massaproductiemethoden. Deze verhoogde focus op kwaliteit omvat traceerbaarheid van materialen, gedetailleerde procesdocumentatie en uitgebreide testprotocollen die garanderen dat elke component voldoet aan exacte specificaties. Voor OEM's in gereguleerde sectoren zoals lucht- en ruimtevaart, medische apparatuur of automobieltoepassingen is dit niveau van kwaliteitscontrole en documentatie vaak verplicht in plaats van optioneel.

De in de fabriek ingebouwde traceerbaarheidsmogelijkheden ondersteunen ook een betere fieldservice en garantiebeheer. Wanneer problemen optreden, kunnen OEM's snel producten identificeren die hierdoor worden beïnvloed en gerichte oplossingen implementeren, waardoor stilstand wordt geminimaliseerd, de klanttevredenheid behouden blijft en garantiekosten worden verlaagd.

Economische overwegingen en ROI-analyse

Totale kosten van eigendomsvoordelen

Hoewel op maat gemaakte statoren en rotoren hogere initiële kosten kunnen hebben in vergelijking met standaardcomponenten, blijkt uit een analyse van de totale bezitkosten vaak dat er aanzienlijke besparingen op lange termijn worden gerealiseerd. Deze besparingen komen uit meerdere bronnen, waaronder lagere energieverbruik door hogere efficiëntie, minder onderhoudsbehoeften door geoptimaliseerde ontwerpen en een langere levensduur door beter thermisch beheer en verminderde spanningsconcentraties.

OEM's die uitgebreide analyses van levenscycluskosten uitvoeren, ontdekken vaak dat de meerprijs voor aangepaste elektromagnetische componenten binnen de eerste jaren van bedrijf worden terugverdiend via lagere operationele kosten. Dit economische voordeel wordt nog duidelijker in toepassingen waarbij de energiekosten hoog zijn of waarin stilstand hoge consequenties heeft.

Marktpremie Behalen

Producten die gebruikmaken van aangepaste stator- en rotoroplossingen, genieten vaak een hogere prijspositie op de markt vanwege hun superieure prestatiekenmerken en unieke mogelijkheden. Deze prijspremie kan de extra investering in maatwerkcomponenten aanzienlijk compenseren en tegelijkertijd de totale winstmarges verbeteren. De sleutel ligt in het effectief communiceren van de waardepropositie naar klanten en het kwantificeren van de voordelen in termen die zij begrijpen en waarderen.

Marktonderzoek laat consequent zien dat klanten bereid zijn een toeslag te betalen voor producten die meetbare verbeteringen bieden in efficiëntie, betrouwbaarheid of prestaties. Aangepaste elektromagnetische oplossingen stellen OEM's in staat deze verbeteringen te realiseren, terwijl zij tegelijkertijd een concurrerende positie behouden op hun respectieve markten.

Toekomstige trends en technologische evolutie

Integratie van geavanceerde materialen

De elektromagnetische componentenindustrie maakt snelle innovaties door op het gebied van materiaalkunde, waarbij regelmatig nieuwe magnetische materialen, geavanceerde staallegeringen en innovatieve isolatiesystemen beschikbaar komen. Op maat gemaakte stator- en rotoroplossingen vormen het ideale platform voor de integratie van deze geavanceerde materialen zodra ze commercieel levensvatbaar zijn, waardoor OEM's aan de voorfront van technologische ontwikkeling kunnen blijven.

Nieuwe materialen zoals amorfe metalen, nanokristallijne legeringen en geavanceerde samenstellingen voor permanente magneten bieden de mogelijkheid tot sprongsgewijze verbeteringen in motorprestaties. Deze materialen vereisen echter vaak gespecialiseerde ontwerpaanpakken en productieprocessen die alleen haalbaar zijn binnen op maat gemaakte ontwikkelprogramma's.

Integratie van Digital Twin en simulatie

De integratie van digital twin-technologie met op maat gemaakt elektromagnetisch ontwerp verandert fundamenteel hoe OEM's productontwikkeling en -optimalisatie aanpakken. Digital twins maken realtime prestatiebewaking en voorspellend onderhoud mogelijk, wat ver uitsteekt boven wat haalbaar is met standaardcomponenten. Deze technologie-integratie stelt bedrijven in staat om elektromagnetische ontwerpen continu te optimaliseren op basis van actuele bedrijfsgegevens en prestatiefeedback.

Bovendien maken geavanceerde simulatiemogelijkheden het mogelijk om elektromagnetische ontwerpen tegelijkertijd te optimaliseren voor meerdere bedrijfsomstandigheden, zodat op maat gemaakte statoren- en rotoroplossingen optimale prestaties leveren over hun volledige werkingsbereik. Deze multi-objectieve optimalisatie leidt tot componenten die echt zijn afgestemd op specifieke toepassingen, in plaats van enkel aangepaste standaardontwerpen.

FAQ

Wat zijn de gebruikelijke doorlooptijden voor op maat gemaakte statoren- en rotoroplossingen?

De levertijden voor op maat gemaakte stator- en rotoroplossingen variëren doorgaans van 8 tot 16 weken, afhankelijk van de complexiteit van het ontwerp en de mate van vereiste aanpassing. De initiële prototypingfase kan 4 tot 6 weken duren, gevolgd door ontwerpvalidering en gereedschapsvoorbereiding. Productielevertijden kunnen vaak worden verkort bij herhalingsorders zodra het gereedschap en de processen zijn vastgesteld. OEM's moeten rekening houden met langere ontwikkelcycli tijdens de initiële ontwerpfase, maar kunnen verwachten dat de leveringschema's voorspelbaarder worden voor lopende productiebehoeften.

Hoe beïnvloeden op maat gemaakte elektromagnetische oplossingen productcertificering en naleving?

Op maat gemaakte elektromagnetische oplossingen kunnen de naleving van industrienormen en -voorschriften in feite vergemakkelijken doordat ontwerpen specifiek kunnen worden geoptimaliseerd voor certificatie-eisen. Ervaren fabrikanten van maatwerk leveren doorgaans uitgebreide documentatie en testgegevens ter ondersteuning van het certificatieproces. Bedrijven die oorspronkelijke apparatuur produceren (OEM's) dienen echter vroegtijdig tijdens het ontwerpproces overleg te plegen met hun certificeringsinstanties om ervoor te zorgen dat de op maat gemaakte oplossingen voldoen aan alle toepasselijke normen. De extra documentatie en traceerbaarheid die inherent zijn aan maatwerkproductie, vereenvoudigen het certificatieproces vaak in plaats van het ingewikkelder te maken.

Welke minimale bestelhoeveelheden zijn er doorgaans vereist voor op maat gemaakte elektromagnetische componenten?

Minimale bestelhoeveelheden voor op maat gemaakte stator- en rotoroplossingen verschillen sterk, afhankelijk van de mate van aanpassing en de betrokken productieprocessen. Eenvoudige wijzigingen aan bestaande ontwerpen kunnen al een minimale bestelling van 100 stuks hebben, terwijl volledig op maat gemaakte ontwerpen doorgaans minimale bestellingen vereisen van 500 tot 1.000 stuks om de gereedschapskosten te rechtvaardigen. Veel fabrikanten bieden prototypehoeveelheden aan voor ontwerpverificatie voordat ze overgaan op volledige productieruns, zodat OEM's de prestaties kunnen controleren voordat ze grotere orders plaatsen.

Kunnen bestaande motoren worden aangepast met op maat gemaakte stator- en rotorkomponenten?

Retrofittoepassingen voor op maat gemaakte elektromagnetische componenten zijn mogelijk, maar vereisen zorgvuldige afweging van mechanische interfaces, thermische eigenschappen en elektromagnetische compatibiliteit. De haalbaarheid hangt grotendeels af van het bestaande motorgehuisontwerp en de beschikbare ruimte voor aanpassingen. In veel gevallen kan het kosteneffectiever zijn om een volledig nieuwe motoropbouw te ontwerpen in plaats van bestaande ontwerpen te proberen retrofitten. Voor hoogwaardige toepassingen of wanneer bestaande infrastructuur behouden moet blijven, kunnen retrofitoplossingen echter aanzienlijke prestatieverbeteringen bieden ten opzichte van standaard vervangingscomponenten.

Inhoudsopgave

- Marktverdrijvers achter op maat gemaakte elektromagnetische componenten

- Technische voordelen van op maat gemaakt elektromagnetisch ontwerp

- Voordelen voor productie en toeleveringsketen

- Economische overwegingen en ROI-analyse

- Toekomstige trends en technologische evolutie

-

FAQ

- Wat zijn de gebruikelijke doorlooptijden voor op maat gemaakte statoren- en rotoroplossingen?

- Hoe beïnvloeden op maat gemaakte elektromagnetische oplossingen productcertificering en naleving?

- Welke minimale bestelhoeveelheden zijn er doorgaans vereist voor op maat gemaakte elektromagnetische componenten?

- Kunnen bestaande motoren worden aangepast met op maat gemaakte stator- en rotorkomponenten?