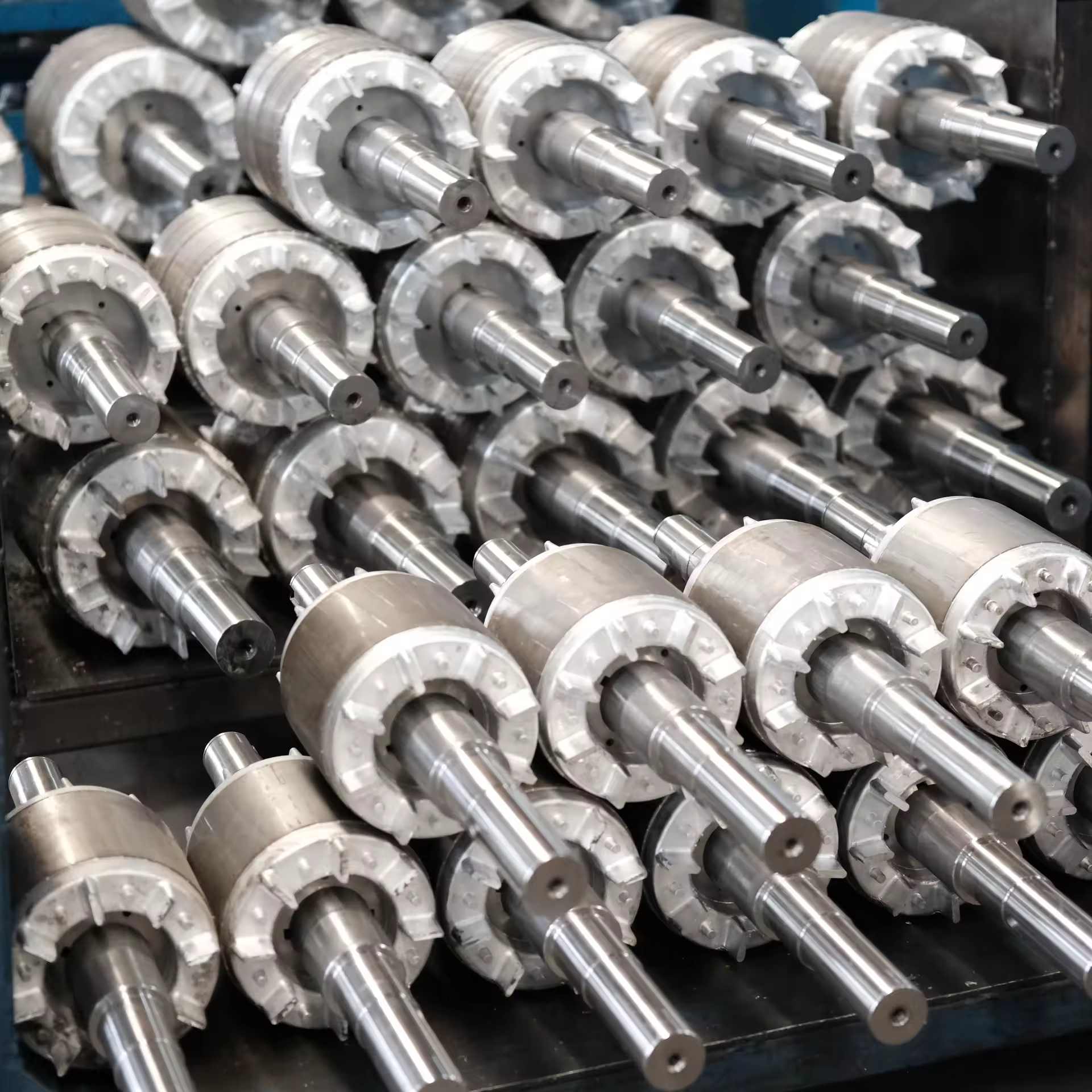

Produsen Peralatan Asli (OEM) di berbagai industri semakin beralih ke solusi stator dan rotor yang dikustomisasi untuk memenuhi kebutuhan spesifik mereka aplikasi kebutuhan dan tuntutan persaingan. Komponen elektromagnetik khusus ini berfungsi sebagai jantung motor listrik, generator, dan mesin listrik putar lainnya, sehingga desain dan produksinya yang presisi sangat penting untuk kinerja optimal. Perpindahan menuju kustomisasi merupakan respons strategis terhadap tekanan pasar akan efisiensi yang lebih tinggi, pengurangan biaya, dan peningkatan diferensiasi produk dalam lanskap yang semakin kompetitif.

Penggerak Pasar di Balik Komponen Elektromagnetik Khusus

Persyaratan Optimalisasi Kinerja

Aplikasi industri modern menuntut karakteristik kinerja yang presisi yang tidak dapat dipenuhi oleh komponen siap pakai. OEM yang bekerja dengan kendaraan listrik, sistem energi terbarukan, dan peralatan manufaktur canggih membutuhkan motor dengan kurva torsi tertentu, rentang kecepatan, serta profil efisiensi yang spesifik. Solusi stator dan rotor yang disesuaikan memungkinkan produsen mencapai spesifikasi tepat ini dengan menyesuaikan ketebalan laminasi, konfigurasi belitan, dan material magnetik sesuai kebutuhan aplikasi. Tingkat penyesuaian ini menghasilkan motor yang beroperasi pada efisiensi puncak dalam rentang operasional yang ditujukan, memberikan kinerja yang lebih unggul dibandingkan alternatif generik.

Kemampuan untuk mengoptimalkan parameter desain elektromagnetik memungkinkan OEM mendorong batasan apa yang dapat dicapai oleh produk dapat dicapai. Sebagai contoh, produsen kendaraan listrik dapat menentukan rotor dengan kerapatan fluks magnetik tertentu untuk memaksimalkan daya keluaran sekaligus meminimalkan berat, yang secara langsung memengaruhi jangkauan kendaraan dan akselerasi. Demikian pula, generator turbin angin mendapat manfaat dari desain stator khusus yang mengoptimalkan pembangkitan tenaga pada berbagai kecepatan angin, sehingga meningkatkan penangkapan energi secara keseluruhan dan stabilitas jaringan.

Strategi Diferensiasi Kompetitif

Di pasar yang jenuh, diferensiasi produk menjadi krusial untuk mempertahankan keunggulan kompetitif dan pangsa pasar. Solusi elektromagnetik khusus memberikan OEM proposisi penjualan unik yang tidak dapat dengan mudah ditiru oleh pesaing yang menggunakan komponen standar. Diferensiasi ini meluas melampaui metrik kinerja semata, mencakup faktor bentuk, kemampuan integrasi, serta fitur khusus yang selaras dengan kebutuhan pelanggan tertentu. Investasi pada solusi stator dan rotor kustom sering kali menghasilkan imbalan berupa peluang penetapan harga premium dan loyalitas pelanggan yang lebih kuat.

Selain itu, solusi kustom memungkinkan OEM menciptakan produk dengan karakteristik khas yang menjadi bagian dari identitas merek mereka. Tanda tangan elektromagnetik yang unik ini dapat bermanifestasi sebagai ciri kinerja yang dikenali oleh pelanggan sebagai simbol kualitas dan inovasi, sehingga membangun ekuitas merek jangka panjang di pasar yang kompetitif.

Keunggulan Teknis Desain Elektromagnetik Kustom

Peluang Peningkatan Efisiensi

Efisiensi energi telah menjadi perhatian utama di semua industri, didorong oleh persyaratan regulasi maupun pertimbangan biaya operasional. Solusi stator dan rotor yang disesuaikan menawarkan peluang luar biasa untuk memaksimalkan efisiensi dengan mengoptimalkan setiap aspek desain elektromagnetik. Ini mencakup pemilihan mutu baja yang tepat untuk laminasi, perancangan konfigurasi alur kumparan yang optimal, serta pemilihan material magnetik yang meminimalkan kerugian sekaligus memaksimalkan kepadatan fluks. Hasilnya adalah motor yang dapat mencapai tingkat efisiensi jauh lebih tinggi dibandingkan alternatif standar.

Alat simulasi canggih dan perangkat lunak pemodelan elektromagnetik memungkinkan para perancang mengevaluasi ribuan variasi desain sebelum memilih konfigurasi yang optimal. Pendekatan komputasi untuk kustomisasi ini memastikan produk akhir memberikan efisiensi maksimal sambil memenuhi semua persyaratan kinerja, sering kali melampaui standar industri dan ketentuan regulasi.

Integrasi Manajemen Termal

Dissipasi panas yang efektif sangat penting untuk menjaga kinerja dan memperpanjang umur komponen pada motor listrik. Desain elektromagnetik khusus memungkinkan solusi manajemen termal terintegrasi yang tidak dapat dicapai dengan komponen standar. Ini mencakup desain saluran pendingin yang dioptimalkan di dalam inti stator, pola laminasi khusus yang meningkatkan perpindahan panas, serta konfigurasi rotor yang meminimalkan generasi panas melalui penurunan kehilangan energi.

Kemampuan untuk merancang manajemen termal ke dalam komponen elektromagnetik sejak awal menghasilkan motor yang dapat beroperasi pada kepadatan daya lebih tinggi tanpa mengorbankan keandalan. Integrasi ini sangat bernilai dalam aplikasi di mana keterbatasan ruang membuat sistem pendingin eksternal tidak praktis atau di mana diperlukan operasi tanpa suara.

Manfaat Manufaktur dan Rantai Pasokan

Kelincahan dan Skalabilitas Produksi

Bekerja sama dengan pemasok yang berspesialisasi dalam solusi stator dan rotor yang disesuaikan memberi para OEM fleksibilitas manufaktur yang signifikan yang melampaui hanya desain produk. Kemitraan manufaktur khusus ini sering kali mencakup kemampuan produksi yang dapat ditingkatkan sesuai kebutuhan, yang mampu menyesuaikan dengan pola permintaan yang berubah tanpa kendala yang biasanya terkait dengan pengadaan komponen standar. Fleksibilitas ini memungkinkan para OEM merespons dengan cepat terhadap peluang pasar dan menyesuaikan volume produksi berdasarkan sinyal permintaan secara waktu nyata.

Selain itu, hubungan manufaktur khusus sering melibatkan dukungan teknik kolaboratif yang berlangsung sepanjang siklus hidup produk. Kemitraan berkelanjutan ini memastikan bahwa perbaikan desain, pengurangan biaya, dan peningkatan kualitas dapat diterapkan secara terus-menerus, memberikan keunggulan kompetitif jangka panjang yang semakin meningkat seiring waktu.

Kontrol Kualitas dan Ketertelusuran

Manufaktur komponen elektromagnetik khusus biasanya melibatkan proses kontrol kualitas yang lebih ketat dibandingkan alternatif produksi massal. Fokus kualitas yang ditingkatkan ini mencakup ketertelusuran bahan, dokumentasi proses yang rinci, serta protokol pengujian yang komprehensif guna memastikan setiap komponen memenuhi spesifikasi yang tepat. Bagi OEM di industri yang diatur seperti dirgantara, perangkat medis, atau aplikasi otomotif, tingkat kontrol kualitas dan dokumentasi ini sering kali wajib dilakukan, bukan pilihan.

Kemampuan pelacakan yang melekat dalam proses manufaktur khusus juga mendukung layanan lapangan dan pengelolaan garansi yang lebih baik. Ketika muncul masalah, OEM dapat dengan cepat mengidentifikasi produk yang terkena dampak dan menerapkan solusi yang tepat sasaran, sehingga meminimalkan waktu henti, menjaga kepuasan pelanggan, serta mengurangi biaya garansi.

Pertimbangan Ekonomi dan Analisis ROI

Total Biaya Keuntungan Kepemilikan

Meskipun solusi stator dan rotor yang disesuaikan mungkin memiliki biaya awal yang lebih tinggi dibandingkan komponen standar, analisis total biaya kepemilikan sering kali menunjukkan penghematan jangka panjang yang signifikan. Penghematan ini berasal dari berbagai sumber, termasuk penurunan konsumsi energi karena efisiensi yang lebih tinggi, kebutuhan perawatan yang lebih rendah karena desain yang dioptimalkan, serta masa pakai yang lebih panjang karena manajemen termal yang lebih baik dan berkurangnya konsentrasi tegangan.

OEM yang melakukan analisis biaya siklus hidup secara komprehensif sering menemukan bahwa premi yang dibayarkan untuk komponen elektromagnetik khusus dapat dikembalikan dalam beberapa tahun pertama operasi melalui pengurangan biaya operasional. Keunggulan ekonomi ini menjadi semakin nyata pada aplikasi di mana biaya energi cukup tinggi atau waktu henti membawa konsekuensi finansial yang besar.

Pengambilan Premi Pasar

Produk yang mengintegrasikan solusi stator dan rotor khusus sering kali memiliki harga premium di pasar karena karakteristik kinerja yang unggul dan kemampuan yang unik. Premi harga ini dapat secara signifikan mengimbangi tambahan investasi pada komponen khusus sekaligus meningkatkan margin keuntungan secara keseluruhan. Kuncinya adalah mengomunikasikan proposisi nilai secara efektif kepada pelanggan serta mengkuantifikasi manfaat tersebut dalam istilah yang mereka pahami dan hargai.

Riset pasar secara konsisten menunjukkan bahwa pelanggan bersedia membayar lebih untuk produk yang memberikan peningkatan nyata dalam efisiensi, keandalan, atau kinerja. Solusi elektromagnetik khusus memungkinkan para OEM untuk memberikan peningkatan tersebut sambil tetap mempertahankan posisi kompetitif di pasar masing-masing.

Tren Masa Depan dan Evolusi Teknologi

Integrasi Material Canggih

Industri komponen elektromagnetik sedang mengalami inovasi pesat dalam ilmu material, dengan munculnya material magnetik baru, paduan baja canggih, dan sistem insulasi inovatif yang tersedia secara rutin. Solusi stator dan rotor yang disesuaikan menyediakan platform ideal untuk mengintegrasikan material canggih ini begitu mereka layak secara komersial, sehingga memungkinkan para OEM tetap berada di garis terdepan pengembangan teknologi.

Bahan-bahan baru seperti logam amorf, paduan nanokristalin, dan komposisi magnet permanen canggih menawarkan potensi peningkatan signifikan dalam kinerja motor. Namun, bahan-bahan ini sering kali memerlukan pendekatan desain khusus dan proses manufaktur yang hanya layak dilakukan dalam program pengembangan khusus.

Integrasi Digital Twin dan Simulasi

Integrasi teknologi digital twin dengan desain elektromagnetik khusus sedang merevolusi cara OEM mendekati pengembangan dan optimalisasi produk. Digital twin memungkinkan pemantauan kinerja secara waktu nyata serta kemampuan perawatan prediktif yang jauh melampaui apa yang mungkin dicapai dengan komponen standar. Integrasi teknologi ini memungkinkan optimalisasi berkelanjutan terhadap desain elektromagnetik berdasarkan data operasional aktual dan umpan balik kinerja.

Selain itu, kemampuan simulasi canggih memungkinkan pengoptimalan desain elektromagnetik untuk berbagai kondisi operasi secara bersamaan, sehingga menjamin solusi stator dan rotor yang disesuaikan memberikan kinerja optimal di seluruh rentang operasinya. Pendekatan optimasi multi-objektif ini menghasilkan komponen yang benar-benar dirancang khusus untuk aplikasi tertentu, bukan sekadar modifikasi dari desain standar.

FAQ

Berapa waktu tunggu tipikal untuk solusi stator dan rotor yang disesuaikan?

Waktu penyelesaian untuk solusi stator dan rotor yang dikustomisasi umumnya berkisar antara 8 hingga 16 minggu, tergantung pada kompleksitas desain dan tingkat kustomisasi yang dibutuhkan. Tahap prototipe awal dapat memakan waktu 4 hingga 6 minggu, diikuti oleh validasi desain dan persiapan peralatan. Waktu penyelesaian produksi sering kali dapat dipersingkat untuk pesanan ulang setelah peralatan dan proses terbentuk. OEM sebaiknya merencanakan siklus pengembangan yang lebih panjang selama fase desain awal, namun dapat mengharapkan jadwal pengiriman yang lebih dapat diprediksi untuk kebutuhan produksi berkelanjutan.

Bagaimana solusi elektromagnetik khusus memengaruhi sertifikasi dan kepatuhan produk?

Solusi elektromagnetik khusus sebenarnya dapat memfasilitasi kepatuhan terhadap standar industri dan regulasi dengan memungkinkan desain dioptimalkan secara khusus untuk persyaratan sertifikasi. Produsen khusus yang berpengalaman biasanya menyediakan dokumentasi lengkap dan data pengujian yang mendukung proses sertifikasi. Namun, OEM sebaiknya berkoordinasi dengan lembaga sertifikasi mereka sejak awal proses desain untuk memastikan bahwa solusi khusus memenuhi semua standar yang berlaku. Dokumentasi tambahan dan ketertelusuran yang melekat dalam produksi khusus sering kali justru mempermudah, bukan mempersulit, proses sertifikasi.

Berapa kuantitas pesanan minimum yang biasanya diperlukan untuk komponen elektromagnetik khusus?

Kuantitas pesanan minimum untuk solusi stator dan rotor yang disesuaikan bervariasi secara signifikan tergantung pada tingkat kustomisasi dan proses manufaktur yang terlibat. Modifikasi sederhana pada desain yang sudah ada dapat memiliki pesanan minimum serendah 100 buah, sedangkan desain yang sepenuhnya custom biasanya memerlukan pesanan minimum sebanyak 500 hingga 1.000 buah untuk membenarkan biaya peralatan. Banyak produsen menawarkan jumlah prototipe untuk validasi desain sebelum memulai produksi penuh, memungkinkan OEM memverifikasi kinerja sebelum melakukan pesanan dalam jumlah besar.

Apakah desain motor yang sudah ada dapat dipasang kembali dengan komponen stator dan rotor yang disesuaikan?

Aplikasi retrofit untuk komponen elektromagnetik khusus dimungkinkan tetapi memerlukan pertimbangan cermat terhadap antarmuka mekanis, karakteristik termal, dan kompatibilitas elektromagnetik. Kelayakan sangat bergantung pada desain rumah motor yang ada dan ruang yang tersedia untuk modifikasi. Dalam banyak kasus, mungkin lebih hemat biaya untuk merancang perakitan motor yang benar-benar baru daripada mencoba melakukan retrofit pada desain yang sudah ada. Namun, untuk aplikasi bernilai tinggi atau di mana infrastruktur yang ada harus dipertahankan, solusi retrofit dapat memberikan peningkatan kinerja yang signifikan dibandingkan komponen pengganti standar.

Daftar Isi

- Penggerak Pasar di Balik Komponen Elektromagnetik Khusus

- Keunggulan Teknis Desain Elektromagnetik Kustom

- Manfaat Manufaktur dan Rantai Pasokan

- Pertimbangan Ekonomi dan Analisis ROI

- Tren Masa Depan dan Evolusi Teknologi

-

FAQ

- Berapa waktu tunggu tipikal untuk solusi stator dan rotor yang disesuaikan?

- Bagaimana solusi elektromagnetik khusus memengaruhi sertifikasi dan kepatuhan produk?

- Berapa kuantitas pesanan minimum yang biasanya diperlukan untuk komponen elektromagnetik khusus?

- Apakah desain motor yang sudah ada dapat dipasang kembali dengan komponen stator dan rotor yang disesuaikan?